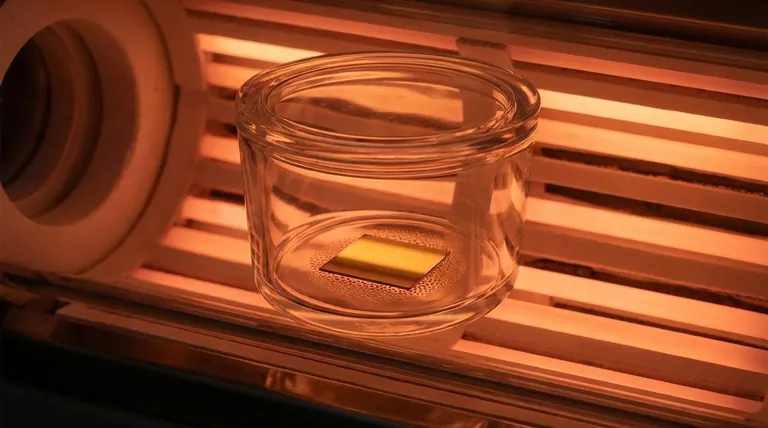

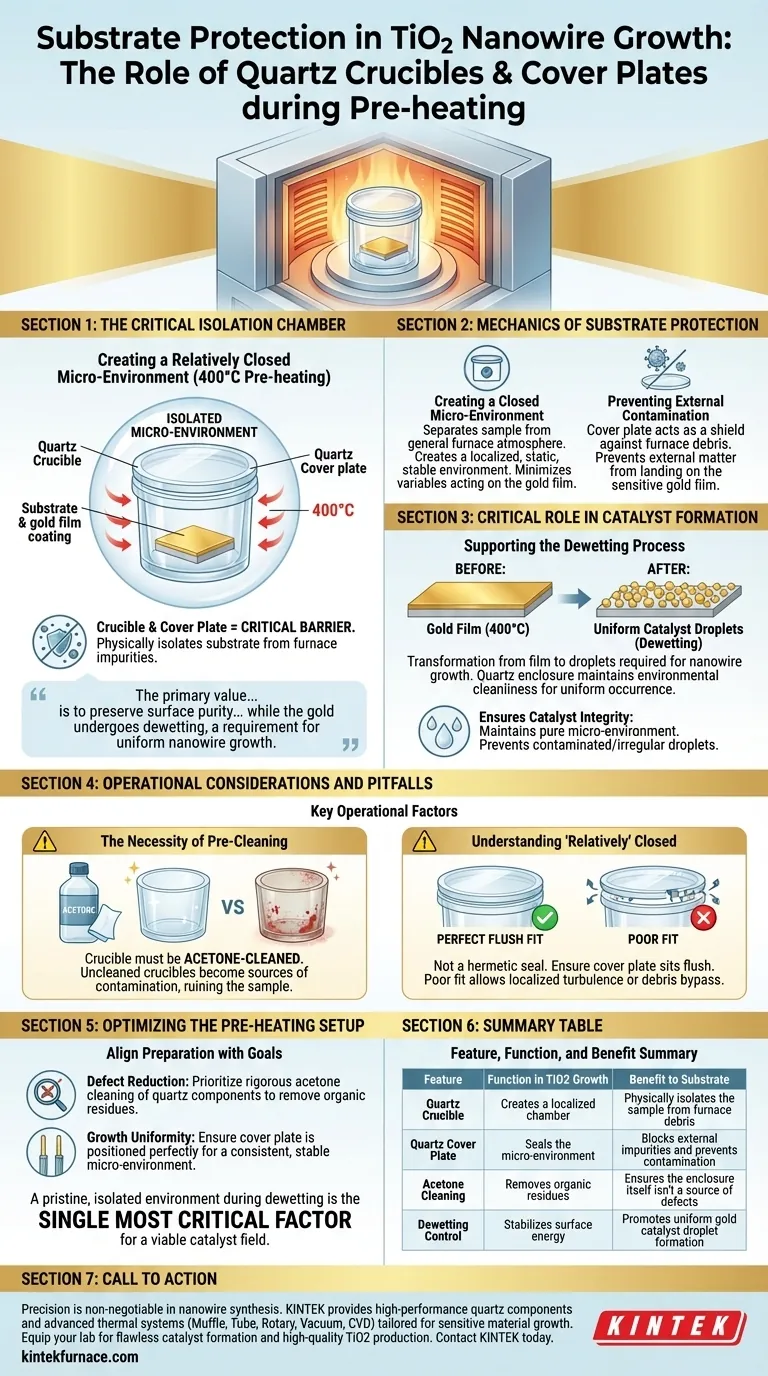

A combinação de um cadinho de quartzo e uma placa de cobertura funciona como uma câmara de isolamento crítica durante a fase de pré-aquecimento a 400°C. Ao selar o substrato depositado com ouro dentro desta montagem, você cria um "microambiente relativamente fechado" que bloqueia fisicamente impurezas externas de entrarem em contato com o delicado filme de ouro.

O valor principal da montagem de quartzo é preservar a pureza da superfície durante a transição de filme sólido para catalisador líquido. Ele garante que o ambiente permaneça livre de contaminantes enquanto o ouro passa pela dewetting, um requisito para o crescimento uniforme de nanofios.

A Mecânica da Proteção do Substrato

Criação de um Microambiente Fechado

O papel fundamental do cadinho de quartzo e da placa de cobertura é o isolamento. Ao colocar o substrato dentro e cobri-lo, você efetivamente separa a amostra da atmosfera geral do forno.

Esta configuração cria um ambiente localizado e estático. Minimiza as variáveis que agem sobre o substrato, garantindo que as condições imediatamente ao redor do filme de ouro sejam controladas e estáveis.

Prevenção de Contaminação Externa

Ambientes de forno podem conter partículas microscópicas ou impurezas. Sem uma barreira física, esses contaminantes podem se depositar na superfície do substrato.

A placa de cobertura de quartzo atua como um escudo contra esses detritos. Ela impede que matéria externa caia fisicamente ou interaja com o filme de ouro durante a rampa de aquecimento sensível.

O Papel Crítico na Formação do Catalisador

Suporte ao Processo de Dewetting

A 400°C, o filme de ouro no substrato passa por um processo chamado dewetting. É aqui que o filme contínuo se desintegra para formar as gotículas de catalisador distintas necessárias para o crescimento de nanofios.

Essa transformação é altamente sensível à energia superficial e à química. O invólucro de quartzo mantém a limpeza ambiental específica necessária para que essa mudança física ocorra uniformemente.

Garantia da Integridade do Catalisador

Se impurezas entrassem em contato com o filme de ouro durante a dewetting, as gotículas resultantes poderiam ser contaminadas ou irregulares. Isso levaria a um crescimento deficiente de nanofios ou defeitos estruturais.

Ao manter um microambiente limpo, a montagem de quartzo garante que o ouro permaneça puro. Isso permite que as gotículas de catalisador se formem corretamente, preparando o palco para a síntese de nanofios de alta qualidade.

Considerações Operacionais e Armadilhas

A Necessidade de Pré-Limpeza

A proteção oferecida pelo quartzo é tão boa quanto a condição do próprio quartzo. A referência primária observa explicitamente que o cadinho deve ser limpo com acetona.

Se o cadinho não for rigorosamente limpo antes do uso, ele se torna uma fonte de contaminação em vez de um escudo. Resíduos dentro do ambiente "fechado" ficarão presos com o substrato, potencialmente arruinando a amostra.

Compreendendo "Relativamente" Fechado

O sistema cria um ambiente "relativamente fechado", não um selo hermético. Embora bloqueie partículas, permite o equilíbrio térmico necessário.

Os operadores devem garantir que a placa de cobertura esteja nivelada contra o cadinho. Um ajuste inadequado compromete o microambiente, permitindo que turbulência localizada ou detritos externos contornem a barreira protetora.

Otimizando a Configuração de Pré-Aquecimento

Para garantir o crescimento de nanofios de Dióxido de Titânio da mais alta qualidade, alinhe sua preparação com esses objetivos específicos:

- Se o seu foco principal for Redução de Defeitos: Priorize a limpeza rigorosa com acetona do cadinho de quartzo e da placa de cobertura para remover quaisquer resíduos orgânicos antes de carregar o substrato.

- Se o seu foco principal for Uniformidade de Crescimento: Certifique-se de que a placa de cobertura esteja posicionada perfeitamente para criar um microambiente consistente e estável durante toda a fase de pré-aquecimento a 400°C.

Um ambiente imaculado e isolado durante a fase de dewetting é o fator mais crítico para estabelecer um campo catalítico viável.

Tabela Resumo:

| Característica | Função no Crescimento de TiO2 | Benefício para o Substrato |

|---|---|---|

| Cadinho de Quartzo | Cria uma câmara localizada | Isola fisicamente a amostra de detritos do forno |

| Placa de Cobertura de Quartzo | Sela o microambiente | Bloqueia impurezas externas e previne contaminação |

| Limpeza com Acetona | Remove resíduos orgânicos | Garante que o próprio invólucro não seja uma fonte de defeitos |

| Controle de Dewetting | Estabiliza a energia superficial | Promove a formação uniforme de gotículas de catalisador de ouro |

A precisão é inegociável na síntese de nanofios. A KINTEK fornece componentes de quartzo de alto desempenho e sistemas térmicos avançados adaptados para o crescimento de materiais sensíveis. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório. Entre em contato com a KINTEK hoje mesmo para equipar seu laboratório com as ferramentas necessárias para uma formação de catalisador impecável e produção de TiO2 de alta qualidade.

Guia Visual

Referências

- Zhina Razaghi, Guo‐zhen Zhu. Ni‐Assisted Endotaxial Growth of Au Nanoparticles Within TiO<sub>2</sub> Nanowires. DOI: 10.1002/admi.202500490

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os requisitos para equipamentos de aquecimento de alta temperatura e cadinhos de quartzo no pré-tratamento de cinzas de incineração?

- Quais aplicações industriais utilizam tubos de quartzo? Essenciais para processos de alta temperatura e alta pureza

- Quais são as funções dos cadinhos de alumina e do encapsulamento em manga de quartzo na síntese de perrhenatos de cálcio?

- Qual é o papel de um pirômetro óptico na soldagem por difusão? Garanta precisão em simulações de alta temperatura

- Por que usar tijolos de isolamento de alto desempenho em simulações de tubos radiantes? Garanta precisão e exatidão industrial.

- Por que são necessários cadinhos de alumina com tampa para a sinterização de LLZO? Garanta alta condutividade iônica e pureza de fase

- Como um cadinho de alumina é utilizado durante a sinterização a 1100°C de LLZO dopado com índio? Precauções de especialista explicadas

- Por que capelas de exaustão e tubos de quartzo selados são obrigatórios para BiF3 e SbF3? Segurança em Reações de Fluoreto em Alta Temperatura