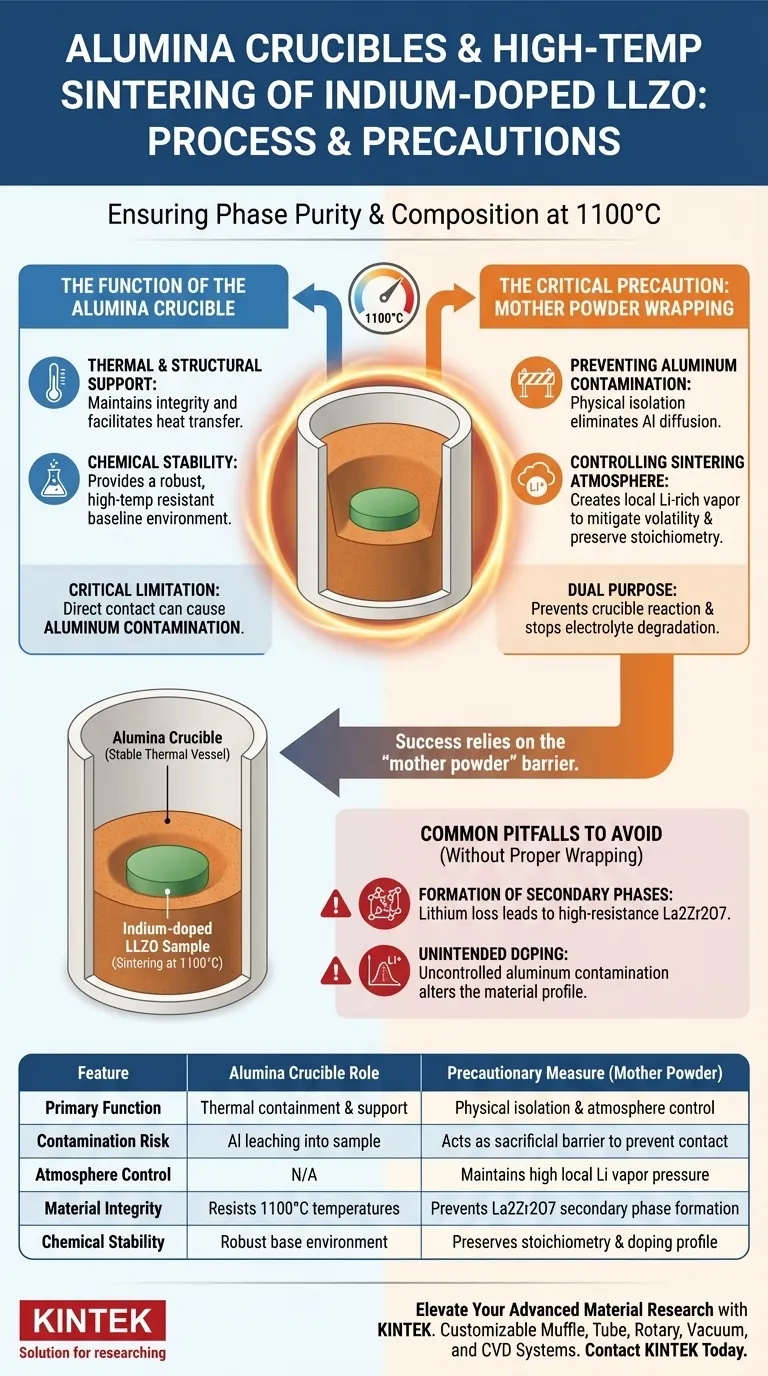

Na sinterização em alta temperatura de LLZO dopado com índio, um cadinho de alumina funciona como um recipiente térmico estável para suportar a amostra e facilitar a transferência de calor a 1100°C. No entanto, simplesmente colocar a amostra dentro não é suficiente; uma crítica técnica de embrulho com pó mãe é empregada para cobrir a amostra com pó solto da mesma composição, isolando-a fisicamente das paredes do cadinho para evitar contaminação por alumínio.

Enquanto o cadinho de alumina fornece a resistência necessária a altas temperaturas, o sucesso do processo depende da barreira de "pó mãe". Esta técnica resolve dois problemas simultaneamente: impede que impurezas reativas saiam do cadinho e cria uma atmosfera local rica em lítio para impedir a degradação do eletrólito.

A Função do Cadinho de Alumina

Suporte Térmico e Estrutural

Em temperaturas de sinterização de 1100°C, o cadinho de alumina serve como o principal recipiente de contenção. Sua alta estabilidade térmica permite que ele mantenha a integridade estrutural enquanto transfere calor de forma eficaz para a amostra de LLZO dopado com índio.

Estabilidade Química

A alumina é selecionada por sua resistência química geral em altas temperaturas. Ela fornece um ambiente de base robusto destinado a impedir que impurezas externas entrem na zona de reação.

A Precaução Crítica: Embrulho com Pó Mãe

Prevenção de Contaminação por Alumínio

Apesar da estabilidade da alumina, o contato direto entre o cadinho e o LLZO dopado com índio pode levar a uma reação química. Para mitigar isso, a amostra é envolta ou enterrada em "pó mãe"—pó solto idêntico em composição à amostra.

Isolamento Físico

Este pó atua como uma barreira física sacrificial. Ele garante que o pellet sólido nunca toque nas paredes de alumina, eliminando efetivamente o risco de difusão de alumínio na estrutura do LLZO.

Controle da Atmosfera de Sinterização

Mitigação da Volatilidade do Lítio

Altas temperaturas geralmente causam a volatilização do lítio, levando à degradação do material. O pó mãe cria uma pressão de equilíbrio local de vapor de lítio imediatamente ao redor da amostra.

Preservação da Estequiometria

Ao manter este microambiente rico em lítio, a técnica suprime a evaporação do lítio do pellet. Isso evita desequilíbrios estequiométricos, garantindo que o material final retenha as proporções químicas corretas.

Erros Comuns a Evitar

Formação de Fases Secundárias

Se a barreira de pó protetora for insuficiente, ocorrerá perda de lítio. Essa deficiência leva à formação de fases secundárias indesejáveis, notavelmente La2Zr2O7, que cria alta resistência e degrada o desempenho.

Dopagem Não Intencional

A falha em isolar completamente a amostra do cadinho resulta em lixiviação de alumínio. Embora o alumínio seja às vezes usado como dopante, a contaminação descontrolada do cadinho altera o perfil de dopagem pretendido do material dopado com índio.

Fazendo a Escolha Certa para o Seu Projeto

Para garantir a síntese de alta qualidade de LLZO dopado com índio, priorize a configuração do seu ambiente de sinterização:

- Se o seu foco principal é Pureza de Fase: Garanta que o pó mãe envolva completamente a amostra para manter a estequiometria e prevenir a formação de La2Zr2O7.

- Se o seu foco principal é Controle de Composição: Verifique se o isolamento físico da alumina é absoluto para prevenir contaminação não intencional por alumínio.

O sucesso neste processo é definido não apenas pela temperatura atingida, mas pela integridade do microambiente protetor criado ao redor da amostra.

Tabela Resumo:

| Característica | Papel do Cadinho de Alumina | Medida Preventiva (Pó Mãe) |

|---|---|---|

| Função Primária | Contenção térmica e suporte estrutural | Isolamento físico e controle de atmosfera |

| Risco de Contaminação | Lixiviação de alumínio para a amostra de LLZO | Atua como barreira sacrificial para prevenir o contato |

| Controle de Atmosfera | N/A | Mantém alta pressão local de vapor de lítio |

| Integridade do Material | Resiste a temperaturas de 1100°C | Previne a formação de fase secundária La2Zr2O7 |

| Estabilidade Química | Ambiente de base robusto | Preserva a estequiometria e o perfil de dopagem |

Eleve Sua Pesquisa em Materiais Avançados com a KINTEK

A sinterização precisa requer mais do que apenas altas temperaturas; exige o ambiente certo. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubulares, Rotativos, a Vácuo e CVD, juntamente com fornos especializados de alta temperatura para laboratório—todos totalmente personalizáveis para atender aos seus requisitos exclusivos de sinterização.

Se você está sintetizando LLZO dopado com índio ou desenvolvendo materiais de bateria de próxima geração, nosso equipamento garante a estabilidade térmica e o controle de atmosfera que seu projeto merece. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas e descobrir como nossas soluções de alto desempenho podem aprimorar a eficiência e os resultados do seu laboratório.

Guia Visual

Referências

- Alaa Alsawaf, Miriam Botros. Influence of In‐Doping on the Structure and Electrochemical Performance of Compositionally Complex Garnet‐Type Solid Electrolytes. DOI: 10.1002/sstr.202400643

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual o papel de um termômetro infravermelho de alta precisão na metalurgia de plasma de dupla descarga? Garantindo precisão e protegendo materiais

- Quais são as principais propriedades mecânicas dos tubos de alumina? Descubra Soluções de Alta Resistência e Resistentes ao Desgaste

- Quais são as principais propriedades dos tubos de quartzo que os tornam versáteis em diversas indústrias? Descubra seus benefícios térmicos, químicos e ópticos

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Como avaliar a resistência à temperatura dos tubos de forno de cerâmica de alumina? Garanta a confiabilidade a longo prazo no seu laboratório

- Por que os tubos de alumina de alta pureza são usados como camisas protetoras na eletrólise de sal fundido de fluoreto? Benefícios Chave Explicados

- Quais são as principais propriedades dos tubos cerâmicos para fornos de alumina?Caraterísticas essenciais para aplicações de alta temperatura

- Como a compatibilidade química afeta a seleção de tubos de forno de cerâmica de alumina? Garanta Longevidade e Pureza