Para avaliar a resistência à temperatura de um tubo de forno de cerâmica de alumina, você deve avaliar um conjunto de propriedades interligadas fornecidas pelo fabricante. Isso vai além de uma única classificação de "temperatura máxima" e inclui o coeficiente de expansão térmica, condutividade térmica e resistência à fluência a longo prazo. Essas especificações determinam coletivamente a capacidade do tubo de manter sua integridade estrutural sob os estresses térmicos de sua aplicação específica.

Avaliar a verdadeira resistência à temperatura não se trata de encontrar o número mais alto em uma folha de dados. Trata-se de entender como o material se comporta sob carga térmica ao longo do tempo, garantindo que o tubo do forno não rache, deforme ou falhe quando submetido aos ciclos exclusivos de aquecimento e resfriamento do seu processo.

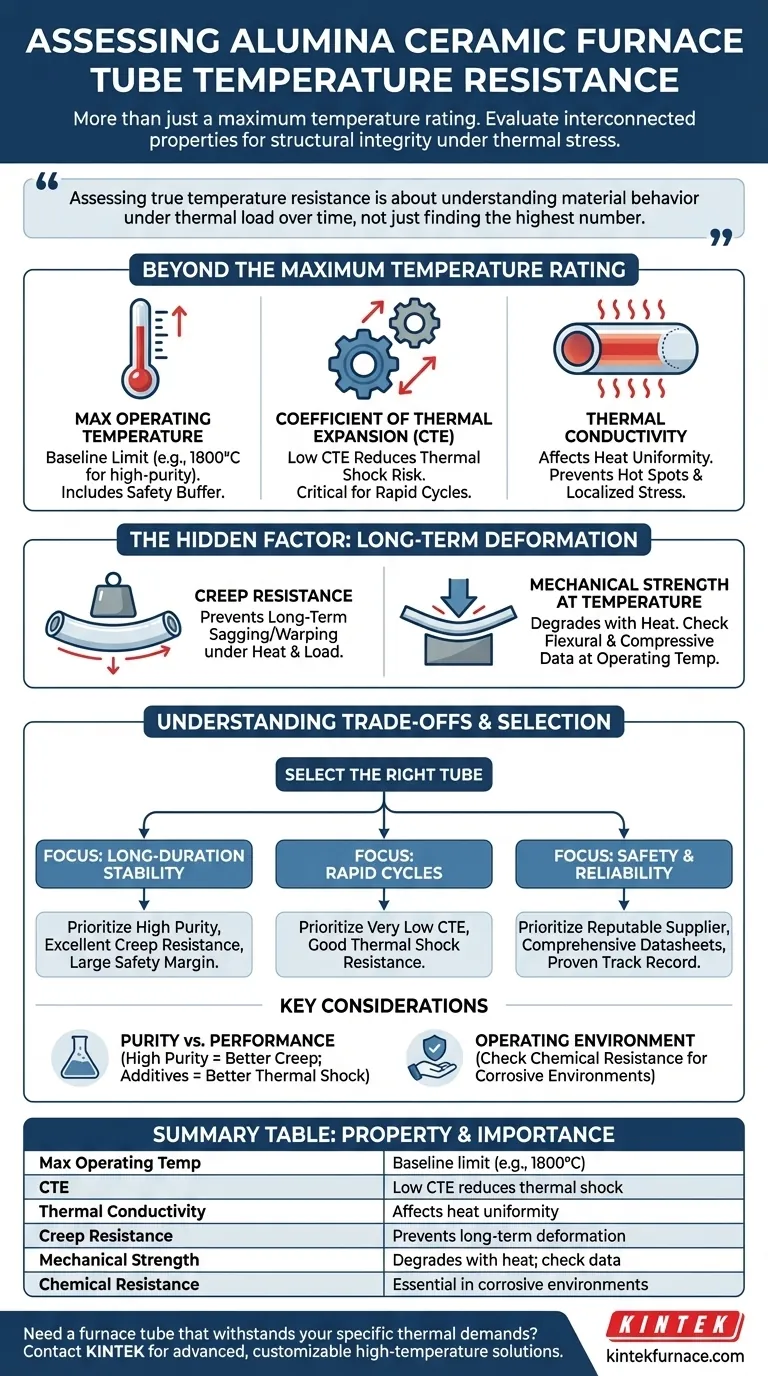

Além da Classificação de "Temperatura Máxima"

A temperatura máxima de operação anunciada é um ponto de partida crítico, mas não conta toda a história. O desempenho no mundo real depende de como o tubo lida com as mudanças de temperatura e mantém sua forma física.

A Temperatura Máxima de Operação: Sua Linha de Base

Este valor, muitas vezes de até 1800°C para alumina de alta pureza, representa o limite absoluto que o material pode suportar.

Para segurança e longevidade, você deve escolher um tubo com uma classificação significativamente superior à sua temperatura operacional pretendida. Este buffer compensa possíveis ultrapassagens de temperatura e a degradação do material ao longo do tempo.

Choque Térmico e o Coeficiente de Expansão Térmica (CTE)

O CTE mede o quanto a cerâmica se expande quando aquecida e se contrai quando resfriada. Um CTE baixo é altamente desejável.

Um tubo com alto CTE é mais suscetível a choque térmico — rachaduras causadas por mudanças rápidas de temperatura. Se o seu processo envolver taxas rápidas de aquecimento ou resfriamento, um CTE baixo e bem documentado é um parâmetro não negociável.

Uniformidade de Calor e Condutividade Térmica

A condutividade térmica indica a eficiência com que o calor é transferido através do material do tubo.

Embora a alumina seja um isolante térmico, sua condutividade afeta a uniformidade da temperatura dentro do forno. A condutividade consistente garante um aquecimento uniforme e evita "pontos quentes" que podem criar estresse localizado na parede do tubo, levando a falhas prematuras.

O Fator Oculto: Deformação a Longo Prazo Sob Calor

Muitas falhas não ocorrem instantaneamente, mas sim ao longo de centenas ou milhares de horas de operação. Essa lenta deformação sob calor e carga é um aspecto crítico, muitas vezes negligenciado, da resistência à temperatura.

Compreendendo a Resistência à Fluência

Fluência (Creep) é a tendência de um material sólido mover-se lentamente ou se deformar permanentemente sob a influência de estresse mecânico persistente, mesmo em temperaturas abaixo de seu ponto de fusão.

Para um tubo de forno, esse estresse pode ser simplesmente seu próprio peso ao longo de um longo vão. Excelente resistência à fluência garante que o tubo não cederá, dobrará ou empenará durante sua vida útil operacional em altas temperaturas, o que é essencial para manter a integridade do processo.

O Papel da Resistência Mecânica em Temperatura

As principais propriedades mecânicas incluem resistência à flexão (resistência à dobra) e resistência à compressão (resistência ao esmagamento).

É crucial entender que essas propriedades se degradam à medida que a temperatura aumenta. Um simples valor de resistência à temperatura ambiente é insuficiente. Um fabricante confiável fornecerá dados sobre como a resistência mecânica do tubo se comporta em temperaturas operacionais elevadas.

Compreendendo as Compensações (Trade-offs)

Selecionar o tubo certo envolve equilibrar as características de desempenho com as demandas de sua aplicação e orçamento.

Pureza vs. Desempenho

Maior pureza de alumina (por exemplo, 99,7% ou mais) geralmente se correlaciona com melhor resistência à fluência e uma temperatura operacional máxima mais alta.

No entanto, certos aditivos em graus de pureza mais baixos podem, às vezes, melhorar a resistência ao choque térmico. Você deve ponderar a necessidade de estabilidade de temperatura absoluta em relação às demandas de seus ciclos de aquecimento e resfriamento.

O Ambiente Operacional Importa

A resistência à temperatura do tubo só é válida em um ambiente que ele possa tolerar.

Se o seu processo envolver produtos químicos corrosivos, ácidos ou álcalis, você deve verificar a resistência química do tubo. O ataque químico pode degradar a cerâmica, comprometendo gravemente sua integridade estrutural e diminuindo sua resistência efetiva à temperatura.

Dados do Fornecedor e Confiabilidade

As especificações são tão confiáveis quanto o fornecedor que as fornece.

Um fornecedor respeitável oferecerá folhas de dados abrangentes, documentação de garantia de qualidade e suporte técnico disponível. Avaliar a confiabilidade do fornecedor é uma etapa crucial para garantir que o produto que você recebe corresponda ao desempenho que você espera.

Como Selecionar o Tubo Certo para Sua Aplicação

Use seus requisitos de processo específicos para priorizar as seguintes especificações técnicas.

- Se seu foco principal for estabilidade máxima de temperatura para processos de longa duração: Priorize um tubo com a mais alta pureza de alumina, excelente resistência à fluência documentada e uma grande margem de segurança na temperatura máxima de operação.

- Se seu foco principal for ciclos rápidos de aquecimento e resfriamento: Priorize um tubo com coeficiente de expansão térmica (CTE) muito baixo e boas especificações de resistência ao choque térmico.

- Se seu foco principal for segurança geral e confiabilidade a longo prazo: Priorize um fornecedor respeitável que forneça folhas de dados abrangentes detalhando as propriedades mecânicas em temperaturas elevadas e tenha um histórico comprovado de qualidade.

Em última análise, um tubo verdadeiramente resistente à temperatura é aquele cujas propriedades são holisticamente adaptadas às exigências de sua aplicação específica.

Tabela Resumo:

| Propriedade | Importância para a Resistência à Temperatura |

|---|---|

| Temperatura Máxima de Operação | Limite de base, muitas vezes até 1800°C para alumina de alta pureza |

| Coeficiente de Expansão Térmica (CTE) | CTE baixo reduz o risco de choque térmico por mudanças rápidas de temperatura |

| Condutividade Térmica | Afeta a uniformidade do calor, prevenindo pontos quentes e estresse |

| Resistência à Fluência | Previne deformação a longo prazo, como cedência sob calor e carga |

| Resistência Mecânica em Temperatura | Degrada com o calor; verifique os dados de resistência à flexão e compressão |

| Resistência Química | Essencial em ambientes corrosivos para manter a integridade |

Precisa de um tubo de forno que suporte suas demandas térmicas específicas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Múfla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a segurança e a longevidade. Entre em contato conosco hoje para discutir como nossos tubos de cerâmica de alumina sob medida podem otimizar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão