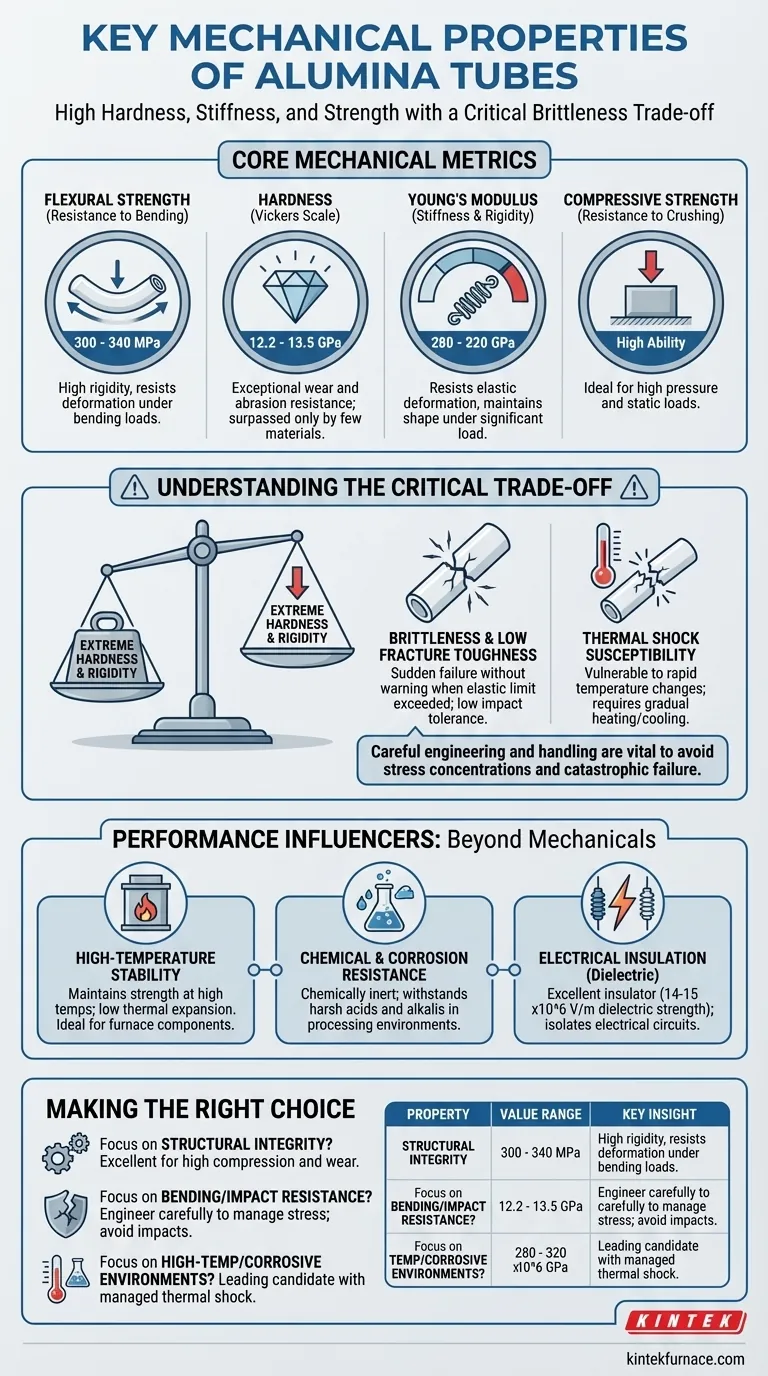

Em resumo, os tubos de alumina possuem uma combinação poderosa de alta dureza, rigidez e resistência, especialmente sob compressão. As métricas principais incluem uma resistência à flexão de 300-340 MPa, uma dureza de 12,2-13,5 GPa e um módulo de Young de 280-320 GPa, tornando-os excepcionalmente resistentes ao desgaste, flexão e deformação sob carga.

As propriedades mecânicas excepcionais da alumina a tornam um material de primeira linha para aplicações de alto estresse. No entanto, sua principal força — dureza e rigidez extremas — está diretamente ligada à sua principal fraqueza: a fragilidade. Entender essa compensação é o fator mais importante para uma implementação bem-sucedida.

Desvendando as Propriedades Mecânicas

Para avaliar adequadamente a alumina, você precisa entender o que cada propriedade chave significa em um contexto prático. Esses valores definem a resposta do material à força física e ao estresse.

Resistência à Flexão e à Compressão (Resistência à Força)

A alumina exibe uma resistência à flexão (resistência à curvatura) entre 300 e 340 MPa. Isso lhe confere um alto grau de rigidez na forma de tubo.

É ainda mais impressionante em sua resistência à compressão, ou sua capacidade de resistir a forças de esmagamento. Isso a torna ideal para aplicações que envolvem alta pressão e cargas estáticas.

Dureza (Resistência ao Desgaste e Abrasão)

Com uma classificação de dureza de 12,2 a 13,5 GPa na escala Vickers, a alumina é um material extremamente duro, superado apenas por alguns materiais como o diamante.

Essa dureza excepcional se traduz diretamente em resistência superior ao desgaste e à abrasão. É incrivelmente difícil de riscar ou erodir, garantindo uma longa vida útil em ambientes com fluxo de partículas ou contato físico.

Módulo de Young (Rigidez e Firmeza)

A alumina possui um módulo de elasticidade de Young entre 280 e 320 GPa. Esta é uma medida de sua rigidez.

Um alto módulo de Young significa que o material resiste à deformação elástica sob estresse. Em termos simples, ele não se dobrará ou flexionará facilmente, mantendo sua forma sob carga significativa.

Como Outras Propriedades Influenciam o Desempenho

As propriedades mecânicas não existem isoladamente. A utilidade da alumina é amplificada por suas características térmicas e químicas excepcionais, que lhe permitem manter sua integridade mecânica em condições extremas.

Estabilidade em Alta Temperatura

A alumina mantém sua resistência e rigidez em temperaturas muito altas. Isso é acoplado a um baixo coeficiente de expansão térmica, o que significa que seu tamanho não muda significativamente quando aquecida ou resfriada.

Essa estabilidade a torna uma escolha padrão para componentes de fornos, proteção de termopares e outros processos industriais de alta temperatura.

Resistência Química e à Corrosão

A alumina é quimicamente inerte e exibe uma resistência à corrosão notável. Pode suportar ácidos e álcalis agressivos que degradariam metais e plásticos.

Isso permite que seja usada como um componente estrutural em processos químicos e aplicações metalúrgicas onde será exposta a substâncias corrosivas.

Isolamento Elétrico

A alumina é um excelente isolante elétrico, conhecido como material dielétrico. Possui uma alta rigidez dielétrica (14-15 x10^6 V/m), permitindo-lhe impedir o fluxo de eletricidade.

Esta propriedade é crítica quando um componente deve fornecer suporte estrutural enquanto isola circuitos elétricos, algo comum em elementos de aquecimento e equipamentos de fabricação de semicondutores.

Compreendendo as Compensações: O Desafio da Fragilidade

Nenhum material é perfeito. A imensa resistência e dureza da alumina vêm com uma compensação crítica que deve ser gerenciada em qualquer projeto.

Alta Resistência vs. Baixa Tenacidade à Fratura

O principal inconveniente da alumina é sua fragilidade. Ao contrário dos metais, que dobram ou se deformam plasticamente antes de falhar, as cerâmicas como a alumina fraturam de repente e sem aviso quando seu limite elástico é excedido.

Isso significa que ela tem baixa tolerância a impactos e requer engenharia cuidadosa para evitar concentrações de estresse que possam levar à falha catastrófica.

Suscetibilidade ao Choque Térmico

Embora tenha um bom desempenho em altas temperaturas sustentadas, sua combinação de alta rigidez e baixa expansão térmica a torna vulnerável ao choque térmico.

Uma mudança rápida de temperatura pode criar tensões internas que excedem a resistência do material, fazendo-o rachar. Ciclos de aquecimento e resfriamento graduais são essenciais.

Demandas de Manuseio e Instalação

Como é tão dura e frágil, a alumina requer manuseio cuidadoso. Deixar cair um tubo ou apertar incorretamente um acessório pode criar rachaduras microscópicas.

Essas falhas minúsculas e invisíveis podem se tornar pontos de falha quando o componente é posteriormente submetido a estresse mecânico ou térmico.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final depende de quais propriedades são mais críticas para seu objetivo específico.

- Se seu foco principal for integridade estrutural sob alta compressão e desgaste: A alumina é uma excelente escolha devido à sua extrema dureza e resistência à compressão.

- Se seu foco principal for resistência à flexão ou impacto: Você deve projetar cuidadosamente sua aplicação para gerenciar o estresse e evitar o impacto, pois o material fraturará sem aviso em vez de se deformar.

- Se seu foco principal for desempenho em um ambiente corrosivo e de alta temperatura: A estabilidade térmica combinada e a inércia química da alumina a tornam um candidato principal, desde que o choque térmico seja gerenciado.

Ao entender tanto suas forças excepcionais quanto suas limitações inerentes, você pode aproveitar a alumina com confiança para as aplicações mais exigentes.

Tabela Resumo:

| Propriedade | Faixa de Valor | Informação Chave |

|---|---|---|

| Resistência à Flexão | 300-340 MPa | Alta resistência à flexão e deformação |

| Dureza (Vickers) | 12,2-13,5 GPa | Resistência excepcional ao desgaste e à abrasão |

| Módulo de Young | 280-320 GPa | Alta rigidez, deformação elástica mínima |

| Resistência à Compressão | Alta (valores específicos variam) | Ideal para altas pressões e cargas estáticas |

| Fragilidade | Baixa tenacidade à fratura | Requer manuseio cuidadoso para evitar falha súbita |

Pronto para aprimorar o desempenho do seu laboratório com soluções personalizadas de alta temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos sistemas personalizados de tubo e forno de alumina podem oferecer durabilidade, eficiência e confiabilidade superiores para suas aplicações de alto estresse!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores