Um termômetro infravermelho de alta precisão serve como o mecanismo central de feedback para o processo de metalurgia de superfície de plasma de dupla descarga. Ele facilita o monitoramento em tempo real e sem contato da temperatura da superfície da peça diretamente dentro do forno. Este fluxo contínuo de dados térmicos é essencial para desencadear reações químicas específicas e preservar a integridade estrutural do metal.

Ponto Principal O sucesso na metalurgia de superfície de plasma depende menos da geração de calor e mais da regulação térmica precisa. O termômetro infravermelho atua como o "guardião" do processo, garantindo que reações químicas como a nitretação ocorram no momento exato necessário, ao mesmo tempo que impede que o calor excessivo degrade as propriedades mecânicas do substrato.

A Mecânica do Controle de Processo

Monitoramento em Tempo Real

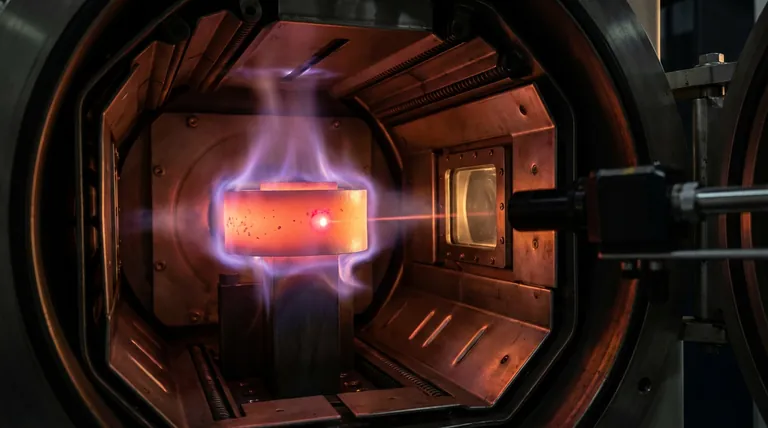

O ambiente dentro de um forno de plasma de dupla descarga é hostil e dinâmico. Um termômetro infravermelho de alta precisão permite que os operadores monitorem a temperatura da peça continuamente, sem contato físico. Este fluxo de dados em tempo real elimina suposições, fornecendo uma leitura precisa das condições da superfície a cada segundo.

Desencadeamento de Reações Químicas

A temperatura atua como o catalisador para fases metalúrgicas específicas. Neste processo, limiares térmicos precisos ditam quando os elementos reativos são introduzidos. Por exemplo, o sistema usa os dados do termômetro para acionar a introdução de nitrogênio para nitretação por reação exatamente quando a temperatura atinge 500°C.

Protegendo a Integridade do Material

Preservando a Estrutura de Fase

O objetivo final da metalurgia de superfície é modificar a superfície sem arruinar o núcleo. Se a temperatura do forno subir descontroladamente, o calor pode alterar a estrutura de fase do substrato da válvula. O monitoramento preciso garante que a modificação da superfície seja eficaz, enquanto a estrutura cristalina subjacente permanece estável.

Mantendo as Propriedades do Substrato

O material base (substrato) foi escolhido por propriedades mecânicas específicas, como resistência ou ductilidade. O calor excessivo pode degradar essas propriedades inerentes, tornando o componente inútil, apesar de uma superfície tratada. O termômetro infravermelho evita isso, garantindo que o processo permaneça dentro de uma janela térmica que modifica a superfície, mas poupa o núcleo.

Os Riscos de Desvio Térmico

O Custo da Imprecisão

Sem a precisão de um termômetro infravermelho, o processo se torna uma aposta. Um desvio de apenas alguns graus durante fases críticas pode levar a uma nitretação incompleta ou ao "cozimento excessivo" do metal. Isso resulta em um componente comprometido que pode parecer correto na superfície, mas carece da integridade estrutural necessária.

Equilibrando Reação vs. Retenção

Há um equilíbrio constante entre o calor necessário para a reação e o limite de calor do substrato. O termômetro permite que você ande nessa linha tênue. Ele garante que a temperatura seja alta o suficiente para induzir a difusão química necessária, mas baixa o suficiente para evitar distorção térmica ou transformação de fase no metal base.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar isso aos seus próprios processos de fabricação ou controle de qualidade, considere seu objetivo principal:

- Se o seu foco principal é a Dureza da Superfície: Confie no termômetro para identificar o momento exato (por exemplo, 500°C) para introduzir nitrogênio para maximizar o efeito de nitretação.

- Se o seu foco principal é a Longevidade do Componente: Use o termômetro para definir alarmes rigorosos de limite superior para evitar que a estrutura de fase do substrato se degrade.

A precisão na medição de temperatura é a única barreira entre uma superfície modificada com sucesso e um substrato arruinado.

Tabela Resumo:

| Função Principal | Impacto no Processo e Material |

|---|---|

| Monitoramento em Tempo Real | Fornece dados contínuos de temperatura de superfície sem contato. |

| Desencadeamento de Reações | Garante limiares térmicos precisos para reações químicas (por exemplo, nitretação). |

| Preservação de Material | Previne a degradação da estrutura de fase e mantém as propriedades do substrato. |

| Mitigação de Riscos | Evita imprecisões custosas, reações incompletas e danos ao componente. |

| Otimização do Processo | Equilibra as necessidades de temperatura de reação com os limites de integridade do material. |

Alcance precisão incomparável e proteja seus materiais em processos de alta temperatura. Apoiada por P&D e fabricação especializados, a KINTEK oferece fornos Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades exclusivas, incluindo monitoramento térmico avançado. Descubra como nossas soluções podem aprimorar sua fabricação e controle de qualidade — entre em contato conosco hoje mesmo!

Referências

- Changzeng Luo, Shengguan Qu. Impact Wear Behavior of the Valve Cone Surface after Plasma Alloying Treatment. DOI: 10.3390/app14114811

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual o papel de um controlador de fluxo de massa (MFC) na distribuição de gases? Garanta precisão na avaliação do desempenho do sensor

- Qual é a função das esferas cerâmicas em um forno de caixa? Melhorar a Grafitação de Coque e a Segurança do Sistema

- Qual é o valor técnico de usar controladores de temperatura PID digitais precisos? Melhorando a Análise de Propriedades Cerâmicas

- Por que cadinhos de alta pureza e ambientes de reação selados são necessários para o crescimento de NaRu2O4? Garanta a Integridade do Cristal

- Qual papel um cadinho coberto de alumina ou liga de alumínio desempenha na síntese de g-C3N4? Maximizando o Rendimento e a Qualidade

- Qual é o papel de um Crisol de Grafite de Alta Pureza na recuperação de zinco em supergravidade? Benefícios e Funções Chave

- Quais são os diferentes graus de cerâmica de alumina e como eles diferem? Escolha o Grau Certo para as Suas Necessidades

- Por que os recipientes de reação devem ser selados dentro de um tubo de quartzo fundido? Proteja a integridade do crescimento do seu cristal