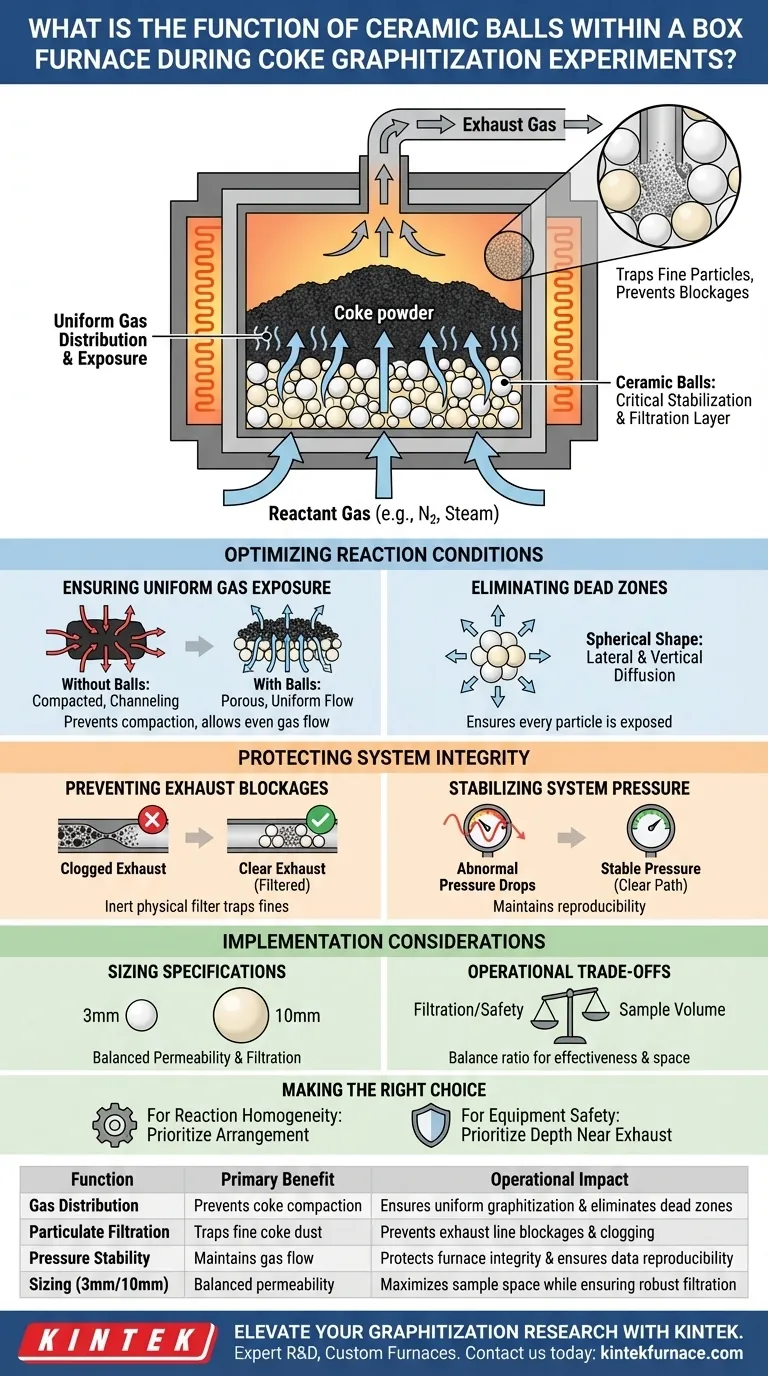

As esferas cerâmicas atuam como uma camada crítica de estabilização e filtração dentro de fornos de caixa durante experimentos de grafitação de coque. Sua função principal é suportar o pó de coque para garantir a distribuição uniforme do gás, enquanto simultaneamente retêm partículas finas para evitar bloqueios de exaustão e anomalias de pressão.

Ao atuar como uma barreira permeável, as esferas cerâmicas resolvem o duplo desafio de atmosferas de reação inconsistentes e falha mecânica do sistema. Elas garantem que o gás reagente atinja toda a cama de amostra, protegendo os componentes a jusante da contaminação por partículas.

Otimizando as Condições de Reação

Garantindo Exposição Uniforme ao Gás

A grafitação requer controle preciso da atmosfera de reação, utilizando gases como nitrogênio, vapor, ar ou dióxido de carbono.

As esferas cerâmicas evitam que o pó de coque se compacte em uma massa densa e impermeável. Isso cria uma estrutura porosa que permite que o gás flua uniformemente através de toda a amostra, em vez de canalizar por caminhos específicos.

Eliminando Zonas Mortas

Sem um meio de suporte, o fluxo de gás pode se tornar inconsistente, levando a uma grafitação desigual.

A forma esférica das esferas força o gás a se difundir lateralmente, bem como verticalmente. Isso garante que cada partícula de pó de coque seja exposta ao ambiente térmico e químico necessário.

Protegendo a Integridade do Sistema

Prevenindo Bloqueios de Exaustão

A grafitação de coque gera matéria particulada fina que é facilmente arrastada pelo fluxo de gás.

As esferas cerâmicas funcionam como um filtro físico inerte, interceptando essas partículas finas antes que elas possam sair da zona de reação. Isso impede que as partículas entrem e obstruam as linhas de exaustão do forno.

Estabilizando a Pressão do Sistema

Uma linha de exaustão obstruída leva a quedas de pressão anormais, que podem invalidar os dados experimentais ou danificar o forno.

Mantendo o caminho de exaustão livre de detritos, as esferas cerâmicas mantêm uma pressão interna estável. Essa estabilidade é essencial para a reprodutibilidade de experimentos de alta temperatura.

Considerações de Implementação

Especificações de Tamanho

Protocolos padrão geralmente utilizam esferas cerâmicas com diâmetros de 3mm e 10mm.

O uso de uma combinação de tamanhos pode ajudar a equilibrar a necessidade de permeabilidade de gás adequada com a necessidade de reter partículas mais finas.

Compromissos Operacionais

Embora as esferas cerâmicas sejam essenciais para segurança e consistência, elas ocupam volume físico dentro da zona de aquecimento.

Você deve equilibrar a proporção de esferas cerâmicas para pó de coque. Poucas esferas podem não impedir o entupimento; muitas reduzirão o espaço disponível para o seu material de amostra.

Fazendo a Escolha Certa para o Seu Experimento

Para maximizar a eficácia do seu processo de grafitação, considere suas prioridades experimentais específicas:

- Se o seu foco principal é a Homogeneidade da Reação: Priorize o arranjo das esferas cerâmicas para garantir que o pó de coque esteja solto, maximizando a área de superfície de contato com o gás.

- Se o seu foco principal é a Segurança do Equipamento: Certifique-se de usar uma profundidade suficiente de esferas cerâmicas (particularmente de diâmetros menores) perto do caminho de exaustão para atuar como uma armadilha de partículas robusta.

A aplicação correta de esferas cerâmicas transforma um experimento volátil e propenso a entupimentos em um processo estável e reprodutível.

Tabela Resumo:

| Função | Benefício Primário | Impacto Operacional |

|---|---|---|

| Distribuição de Gás | Previne a compactação do coque | Garante grafitação uniforme e elimina zonas mortas |

| Filtração de Partículas | Retém poeira fina de coque | Previne bloqueios e entupimentos da linha de exaustão |

| Estabilidade de Pressão | Mantém o fluxo de gás | Protege a integridade do forno e garante a reprodutibilidade dos dados |

| Tamanho (3mm/10mm) | Permeabilidade equilibrada | Maximiza o espaço da amostra enquanto garante uma filtração robusta |

Eleve Sua Pesquisa de Grafitação com a KINTEK

O processamento térmico preciso requer mais do que apenas um forno; requer expertise especializada. Na KINTEK, entendemos as nuances dos experimentos de ciência de materiais. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para atender às suas necessidades experimentais exclusivas.

Se você está refinando a grafitação de coque ou desenvolvendo novos materiais de carbono, nossa equipe fornece o equipamento confiável e o suporte técnico necessários para resultados estáveis e reprodutíveis. Entre em contato conosco hoje mesmo para otimizar sua configuração de laboratório!

Guia Visual

Referências

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os requisitos para tubos de quartzo selados para CVT? Garanta alta pureza e integridade para o crescimento de NiI2 e MnPS3

- Por que usar um cadinho de alumina de alta pureza com tampa para a sinterização de LATP? Garanta a Estabilidade Estequiométrica Ideal

- Por que um autoclave de aço inoxidável revestido de PTFE é usado para a síntese de Ni12P5? Benefícios chave para a produção de nanomateriais

- Que propriedades tornam os tubos de quartzo ideais para processos de tratamento térmico? Desbloqueie Pureza e Estabilidade em Altas Temperaturas

- Quais considerações técnicas justificam o uso de cadinhos de alumina de alta pureza para redução de metais assistida por micro-ondas?

- Qual é o principal propósito do revestimento de BN em grafite na prensagem a quente de Ti-6Al-4V? Garantir Pureza e Liberação Fácil

- Qual é a função de um forno de precisão na secagem de madeira impregnada com resina? Otimize sua ligação e integridade estrutural

- Por que um revestimento de Nitreto de Boro é aplicado em cadinhos de grafite para ligas de Mg3Sb2? Proteger a pureza e as ferramentas