Um Crisol de Grafite de Alta Pureza atua como o vaso de reação central e diretor de fluxo dentro de um aparelho de separação por supergravidade. Ele serve a um duplo propósito: fornecer um ambiente livre de contaminação e de alta temperatura para o zinco fundido e guiar fisicamente a separação do líquido purificado do resíduo sólido. Seu projeto estrutural específico utiliza as forças da supergravidade para canalizar o zinco limpo para uma zona de coleta, enquanto retém as impurezas.

Ponto Principal O crisol de grafite não é meramente um recipiente; é um componente mecânico ativo no processo de separação. Ao combinar química de superfície de não molhagem com uma geometria específica de guia de fluxo, ele permite a segregação física do zinco do resíduo sem introduzir novos contaminantes.

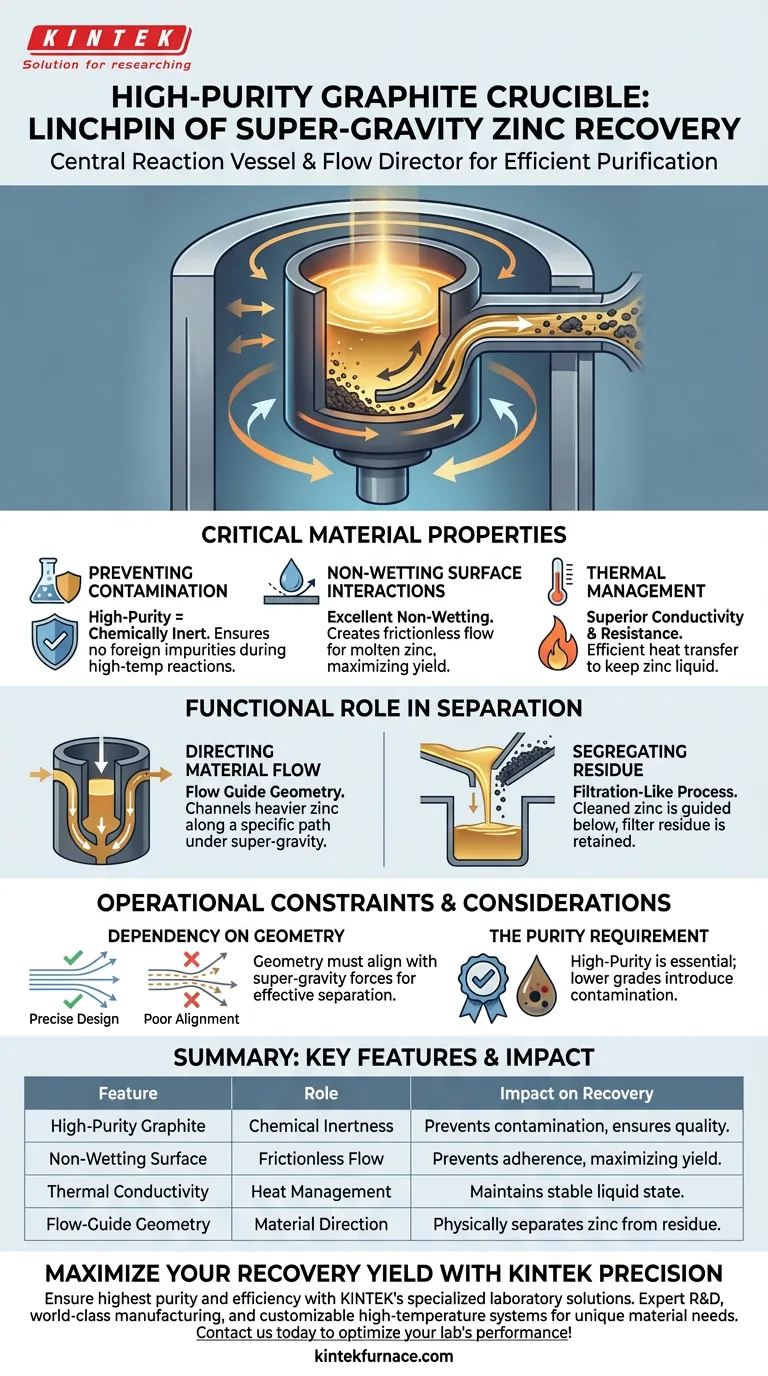

Propriedades Críticas do Material

Prevenção de Contaminação

A designação "alta pureza" do grafite é essencial, não opcional. O crisol atua como um vaso de reação de alta temperatura que deve permanecer quimicamente inerte.

Como não reage com o metal fundido, garante que o processo de recuperação de zinco não introduza impurezas estranhas, preservando a qualidade do produto final.

Interações de Superfície de Não Molhagem

Uma das características mais vitais do crisol é sua excelente propriedade de não molhagem contra líquidos metálicos.

Isso significa que o zinco fundido não adere ou "gruda" nas paredes de grafite. Essa propriedade cria um ambiente sem atrito que permite que o líquido flua livremente sob forças de supergravidade, maximizando o rendimento da recuperação.

Gerenciamento Térmico

O crisol possui condutividade térmica superior e resistência a altas temperaturas.

Ele facilita a transferência eficiente de calor para o zinco, mantendo a integridade estrutural sob as cargas térmicas extremas necessárias para manter o metal em estado líquido.

Papel Funcional na Separação

Direcionamento do Fluxo de Material

O crisol é projetado para funcionar como um guia de fluxo de material. Não é um balde estático; sua geometria interna é projetada para interagir com a supergravidade.

À medida que o aparelho gira, o crisol direciona o movimento do material fundido, canalizando os componentes mais pesados ou mais fluidos (o zinco) ao longo de um caminho específico.

Segregação de Resíduos

O projeto estrutural facilita um processo semelhante à filtragem.

Enquanto o líquido de zinco limpo é guiado para fluir para um crisol de coleta inferior, o resíduo filtrado é retido na posição original. Essa separação física distinta permite a fácil remoção de materiais residuais após a conclusão do processo.

Restrições Operacionais e Considerações

Dependência da Geometria Estrutural

A eficiência da separação depende fortemente do projeto estrutural do crisol.

Se a geometria não se alinhar perfeitamente com as forças de supergravidade aplicadas, o fluxo de zinco para o crisol de coleta inferior pode ser comprometido. O projeto deve ser preciso para garantir que o líquido flua para baixo enquanto o resíduo permanece no lugar.

O Requisito de Pureza

O sucesso do sistema depende do grafite ser de alta pureza.

O uso de grafite padrão ou de qualidade inferior provavelmente anularia os benefícios de não molhagem e introduziria contaminação, frustrando o propósito do aparelho de recuperação.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficiência da recuperação de zinco em um aparelho de supergravidade, considere as seguintes áreas de foco:

- Se o seu foco principal é Pureza: Garanta que a especificação do grafite seja certificada como de alta pureza para evitar lixiviação química e garantir que o vaso permaneça inerte durante reações de alta temperatura.

- Se o seu foco principal é Rendimento: Priorize o projeto geométrico do crisol para garantir que ele atue como um guia de fluxo eficaz que explore totalmente as propriedades de não molhagem para canalizar cada gota de zinco para a zona de coleta.

O Crisol de Grafite é a peça central do sistema, transformando forças de supergravidade em um mecanismo preciso para purificação e separação.

Tabela Resumo:

| Característica Chave | Papel Funcional | Impacto na Recuperação de Zinco |

|---|---|---|

| Grafite de Alta Pureza | Inércia Química | Previne contaminação e garante a qualidade do metal. |

| Superfície de Não Molhagem | Fluxo Sem Atrito | Previne aderência, maximizando o rendimento da recuperação. |

| Condutividade Térmica | Gerenciamento de Calor | Mantém estado líquido estável sob temperaturas extremas. |

| Geometria de Guia de Fluxo | Direção do Material | Separa fisicamente o zinco fundido do resíduo filtrado. |

Maximize Seu Rendimento de Recuperação com a Precisão KINTEK

Garanta a mais alta pureza e eficiência em seus processos metalúrgicos com as soluções de laboratório especializadas da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de laboratório de alta temperatura personalizáveis projetados para suas necessidades de material exclusivas.

Se você está refinando zinco ou desenvolvendo novas ligas, nossos componentes de alta pureza e equipamentos térmicos avançados fornecem a confiabilidade que sua pesquisa exige. Entre em contato conosco hoje mesmo para otimizar o desempenho do seu laboratório!

Guia Visual

Referências

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a função principal de um moinho de bolas planetário na liga de Bi2Te3? Reação de Estado Sólido e Refinamento em Nanoescala

- Do que são feitos os tubos de fornos tubulares? Selecione o material certo para o seu processo

- Por que o rênio é selecionado como material para cápsulas de amostra? Benefícios-chave para o sucesso de experimentos de alta temperatura

- Quais são as vantagens de usar vidro borossilicato para a câmara de controle da atmosfera superior? Proteja suas vedações a vácuo

- Onde são comumente utilizadas as bombas de vácuo de circulação de água? Essenciais para o Manuseio de Vapores em Laboratórios e Indústrias

- Quais funções-chave os moldes de grafite desempenham na sinterização de ligas RuTi? Alcançar precisão de alta densidade a 1000°C

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais papéis os moldes de grafite de alta pureza desempenham durante a Sinterização por Plasma de Faísca (SPS) de Ba0.95La0.05FeO3-δ? Guia Essencial