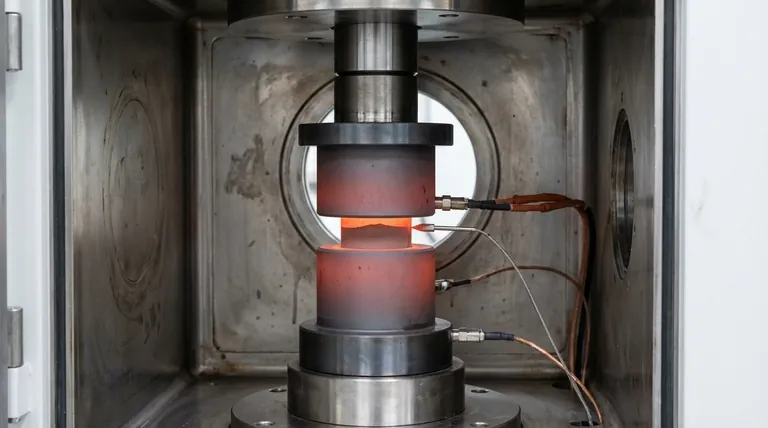

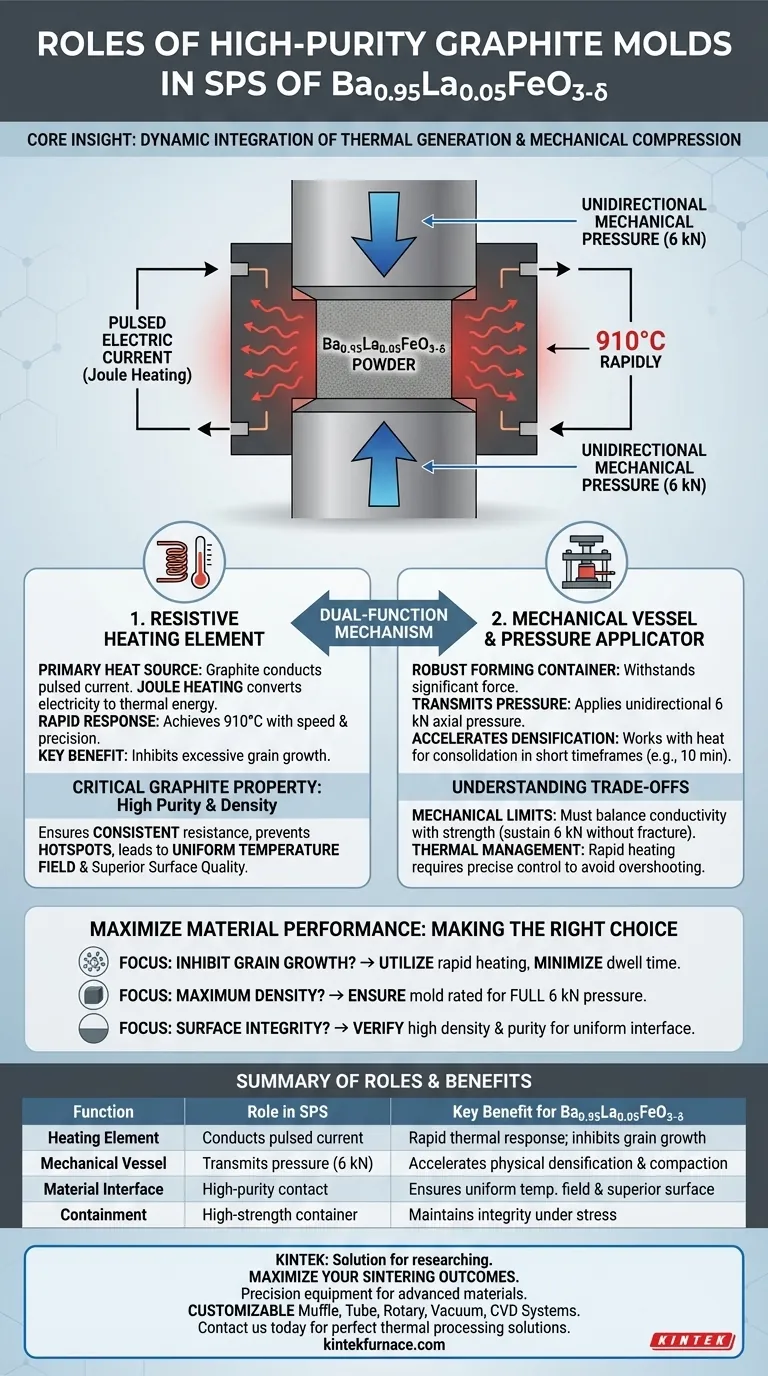

Na Sinterização por Plasma de Faísca (SPS) de Ba0.95La0.05FeO3-δ, os moldes de grafite de alta pureza funcionam tanto como o vaso mecânico quanto como o elemento de aquecimento ativo. Esses moldes são projetados para conter a amostra em pó enquanto aplicam simultaneamente uma pressão mecânica específica de 6 kN. Além disso, utilizam sua resistência elétrica intrínseca para converter energia elétrica diretamente em calor, garantindo uma resposta térmica rápida durante todo o ciclo de sinterização.

Insight Principal: O molde de grafite não é apenas uma ferramenta passiva; é um componente dinâmico que integra a geração térmica com a compressão mecânica. Essa dupla funcionalidade é crucial para alcançar a densificação rápida, ao mesmo tempo em que inibe o crescimento excessivo de grãos e a volatilização de componentes frequentemente observados na sinterização convencional.

O Mecanismo de Dupla Função

Atuando como um Elemento de Aquecimento Resistivo

Ao contrário dos fornos convencionais que aquecem de fora para dentro, o molde de grafite serve como a fonte de calor primária. Devido à sua excelente condutividade elétrica, o molde permite a passagem de correntes elétricas pulsadas através dele.

Este processo converte a corrente elétrica em energia térmica através do aquecimento Joule. Este mecanismo permite que o sistema atinja e mantenha altas temperaturas (como 910°C) com velocidade e precisão excepcionais.

Aplicando Pressão Mecânica

O molde funciona como um recipiente de conformação robusto, capaz de suportar força significativa. Durante o processamento de Ba0.95La0.05FeO3-δ, ele transmite uma pressão mecânica unidirecional de 6 kN ao pó.

Essa pressão axial é essencial para a compactação física. Ela atua em conjunto com o calor para acelerar a densificação, permitindo que o material se consolide completamente em curtos períodos (por exemplo, 10 minutos).

Propriedades Críticas do Material

A Importância da Pureza do Grafite

A eficácia do processo SPS depende fortemente da pureza e densidade do grafite utilizado. Essas características do material ditam diretamente a uniformidade do campo de temperatura gerado dentro do molde.

O grafite de alta pureza garante que a resistência elétrica seja consistente em todo o corpo do molde. Isso evita pontos quentes localizados que poderiam levar à sinterização desigual ou a defeitos estruturais no compósito final.

Impacto na Qualidade da Superfície

Além da densificação interna, a interface do molde determina o acabamento externo da amostra. Moldes de grafite de alta qualidade resultam em uma qualidade de superfície final superior do compósito de Ba0.95La0.05FeO3-δ.

Compreendendo os Compromissos

Limitações Mecânicas vs. Condutividade

Embora o grafite ofereça excelente condutividade, ele tem limites mecânicos. O molde deve ser forte o suficiente para transmitir 6 kN de pressão, mas não é infinitamente durável; pressão excessiva ou choque térmico podem levar à fratura.

Gerenciamento do Ambiente Térmico

O aquecimento rápido fornecido pelo molde de grafite é altamente eficiente, mas cria um ambiente térmico específico. Embora evite as transformações de fase associadas à sinterização de longa duração, a resposta térmica rápida requer controle preciso para evitar ultrapassar as temperaturas alvo, como 910°C.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de suas amostras de Ba0.95La0.05FeO3-δ, alinhe seus parâmetros de processo com as capacidades do molde:

- Se o seu foco principal é inibir o crescimento de grãos: Utilize a capacidade do molde de aquecer rapidamente para minimizar o tempo de permanência (mire em aproximadamente 10 minutos a 910°C).

- Se o seu foco principal é a densidade máxima: Certifique-se de que o molde esteja classificado para suportar os 6 kN completos de pressão axial sem deformação para garantir compactação uniforme.

- Se o seu foco principal é a integridade da superfície: Verifique o grau de densidade e pureza de suas ferramentas de grafite para garantir um campo de temperatura uniforme e uma interface de contato suave.

Aproveitar os papéis ativos do molde de grafite transforma a sinterização de um processo de aquecimento passivo em uma técnica de fabricação precisa e multifísica.

Tabela Resumo:

| Função | Papel no Processo SPS | Benefício Chave para Ba0.95La0.05FeO3-δ |

|---|---|---|

| Elemento de Aquecimento | Conduz corrente pulsada para aquecimento Joule | Resposta térmica rápida a 910°C; inibe o crescimento de grãos |

| Vaso Mecânico | Transmite pressão unidirecional (6 kN) | Acelera a densificação física e a compactação |

| Interface de Material | Contato de grafite de alta pureza/densidade | Garante campo de temperatura uniforme e acabamento de superfície superior |

| Contenção | Recipiente de conformação de alta resistência | Mantém a integridade estrutural sob estresse térmico/mecânico |

Maximize o Desempenho do Seu Material com a KINTEK

A precisão na Sinterização por Plasma de Faísca começa com equipamentos superiores. Esteja você processando cerâmicas avançadas como Ba0.95La0.05FeO3-δ ou desenvolvendo novos compósitos, a KINTEK fornece as soluções de alto desempenho de que você precisa.

Apoiados por P&D e fabricação especializados, oferecemos sistemas especializados de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de laboratório de alta temperatura — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de pesquisa e produção.

Pronto para elevar seus resultados de sinterização? Entre em contato conosco hoje para consultar nossos especialistas e encontrar a solução de processamento térmico perfeita para o seu laboratório.

Guia Visual

Referências

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- O que são tubos cerâmicos de alumina e por que são considerados cerâmicas avançadas? Descubra Soluções de Alto Desempenho para Ambientes Extremos

- Por que as fornalhas de laboratório são consideradas essenciais em aplicações industriais e científicas? Desbloqueie a Precisão e o Controle para Seus Materiais

- Por que o uso de cadinhos de alta alumina é essencial para NCM811? Garanta a pureza na síntese de cátodos de alto níquel

- Qual é o objetivo de uma câmara de vácuo? Alcance o Controle Absoluto em Seus Processos

- Quais são os nomes alternativos para um Forno de Laboratório? Encontre a Ferramenta de Alta Temperatura Certa para o Seu Laboratório

- Quais são as razões para usar material de alumina de alta pureza para os tubos de reação em um Forno de Tubo de Queda? - Guia

- Qual é a função de um cadinho de alta alumina na purificação de sal cloreto? Proteger a pureza e a estabilidade térmica

- Qual é o propósito de usar um controlador PID para acionar um forno de aquecimento? Domine a Precisão da Cinética Térmica