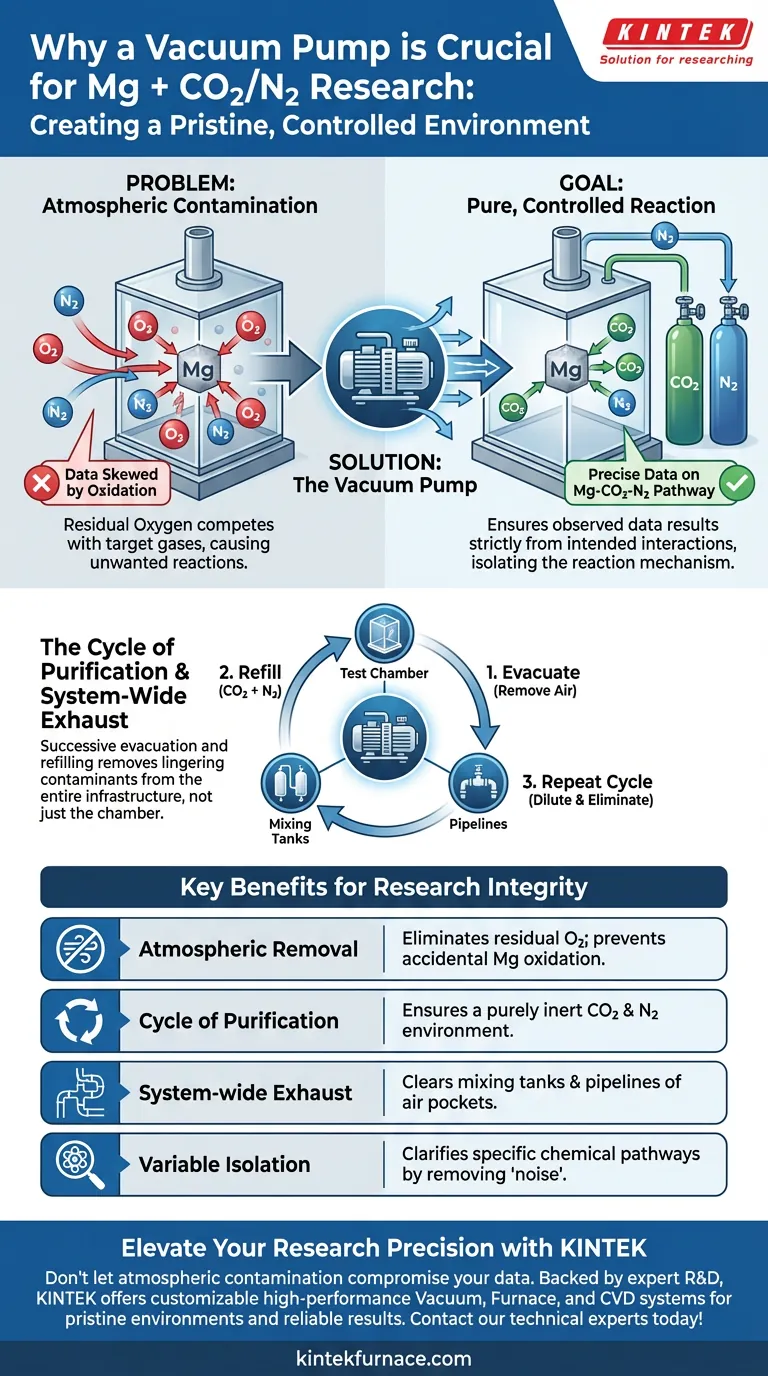

A principal função de uma bomba de vácuo neste contexto de pesquisa específico é estabelecer um ambiente prístino e controlado, removendo o ar atmosférico antes do início do experimento. Ao esgotar completamente a câmara de teste, os tanques de mistura e as tubulações de conexão, a bomba elimina a presença de oxigênio que, de outra forma, contaminaria o estudo.

O magnésio é altamente reativo com o oxigênio. O uso de uma bomba de vácuo para remover sistematicamente o ar garante que os dados experimentais observados resultem estritamente da interação entre magnésio, dióxido de carbono e nitrogênio, em vez de oxidação acidental com oxigênio atmosférico.

Criando uma Linha de Base para Dados Precisos

Removendo Contaminantes Atmosféricos

O desafio fundamental no estudo das reações de magnésio é a alta afinidade do metal pelo oxigênio presente no ar padrão. Se o ambiente de teste contiver ar residual, o magnésio reagirá com o oxigênio em vez do gás pretendido.

A bomba de vácuo serve como a primeira linha de defesa contra essa interferência. Ela remove fisicamente o ar da câmara de teste para evitar reações competitivas que distorceriam os dados.

O Ciclo de Purificação

Simplesmente operar o vácuo uma vez geralmente não é suficiente para garantir um ambiente puramente inerte. O procedimento padrão envolve um ciclo rigoroso de evacuação da câmara e, em seguida, seu reenchimento com os gases alvo.

Ao repetir esse processo de "evacuar e reabastecer", os pesquisadores diluem e removem progressivamente quaisquer contaminantes atmosféricos remanescentes. Isso garante que o ambiente final seja composto unicamente pela mistura pretendida de dióxido de carbono e nitrogênio.

Isolando o Mecanismo de Reação

Focando em Vias Químicas Específicas

O objetivo desta pesquisa é descobrir os mecanismos específicos em jogo quando o magnésio reage com dióxido de carbono e nitrogênio. Para entender essas interações complexas, as variáveis devem ser minimizadas.

Ao garantir um ambiente livre de oxigênio, a bomba de vácuo permite que os pesquisadores isolem as vias químicas específicas do sistema Mg-CO2-N2. Essa clareza é impossível se o "ruído" da combustão do oxigênio estiver presente.

Limpeza de Todo o Sistema

A contaminação pode se esconder em mais lugares do que apenas no vaso de reação principal. A bomba de vácuo é utilizada para esgotar toda a infraestrutura de entrega de gás, incluindo tanques de mistura e tubulações de conexão.

Essa abordagem holística garante que nenhum bolsão de ar fique preso nos tubos, que poderiam ser arrastados para a câmara assim que o fluxo de gás começasse.

Compreendendo os Compromissos

Tempo de Preparação vs. Integridade dos Dados

Alcançar um ambiente verdadeiramente livre de oxigênio é um processo que consome tempo. A exigência de múltiplos ciclos de evacuação e reabastecimento estende significativamente o tempo de configuração de cada experimento.

No entanto, esse investimento de tempo é inegociável para pesquisas de alta fidelidade. A pressa nesta fase ou a utilização de uma vedação a vácuo fraca introduz um alto risco de invalidação dos dados, tornando os resultados subsequentes não confiáveis.

Garantindo a Integridade Experimental

Para obter dados válidos sobre as reações de magnésio, o controle atmosférico rigoroso é a variável única mais crítica.

- Se o seu foco principal for a análise do mecanismo de reação: Priorize múltiplos ciclos de evacuação para garantir uma linha de base de oxigênio zero, pois mesmo quantidades vestigiais podem alterar a via química.

- Se o seu foco principal for a configuração do equipamento: Certifique-se de que o sistema de vácuo esteja conectado a todos os tanques de mistura e tubulações periféricos, não apenas à câmara principal, para evitar contaminação a jusante.

Em última análise, a bomba de vácuo atua como o guardião da validade científica, transformando uma reação potencialmente caótica em ar aberto em um estudo químico preciso e mensurável.

Tabela Resumo:

| Recurso | Propósito na Pesquisa | Benefício para o Experimento |

|---|---|---|

| Remoção Atmosférica | Elimina oxigênio residual | Previne oxidação acidental do magnésio |

| Ciclo de Purificação | Evacuação e reabastecimento sucessivos | Garante um ambiente puro de CO2 e N2 |

| Esgotamento em Todo o Sistema | Limpa tanques de mistura e tubulações | Elimina bolsões de ar nas linhas de entrega de gás |

| Isolamento de Variáveis | Remove "ruído" atmosférico | Esclarece vias de reação química específicas |

Eleve a Precisão da Sua Pesquisa com a KINTEK

Não deixe que a contaminação atmosférica comprometa a integridade do seu experimento. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório. Se você está estudando reações complexas de metais ou desenvolvendo novos materiais, nossos fornos de alta temperatura avançados e soluções de vácuo fornecem o ambiente prístino que você precisa para dados confiáveis e repetíveis.

Pronto para otimizar a configuração do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para suas necessidades de pesquisa!

Guia Visual

Referências

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que um cadinho de alumina de alta pureza é usado para experimentos de fio-núcleo? Garanta a transferência de calor com contaminação zero

- Qual é a taxa de sucção para uma única torneira da bomba de vácuo com circulação de água? Obtenha as especificações principais para o seu laboratório

- Quais são os riscos de usar cadinhos de alumina de alta pureza para decomposição de periodato? Evite erros cruciais de dados

- Qual é a importância específica do uso de cadinhos de corindo de alta pureza em experimentos de ganho de peso por oxidação?

- Que tipos de bandejas são compatíveis com os elementos de aquecimento MoSi2? Garanta Desempenho Ótimo e Longevidade

- É necessário adicionar água ao ligar a bomba de vácuo multifuncional de água circulante? Garanta o Desempenho Ideal e Evite Danos

- Qual a função dos moldes de grafite de alta resistência? Funções Essenciais na Prensagem a Quente a Vácuo de Ti-6Al-4V

- Qual é a função principal de um pirômetro de radiação na validação de simulações de fornos? Garantir a precisão do modelo