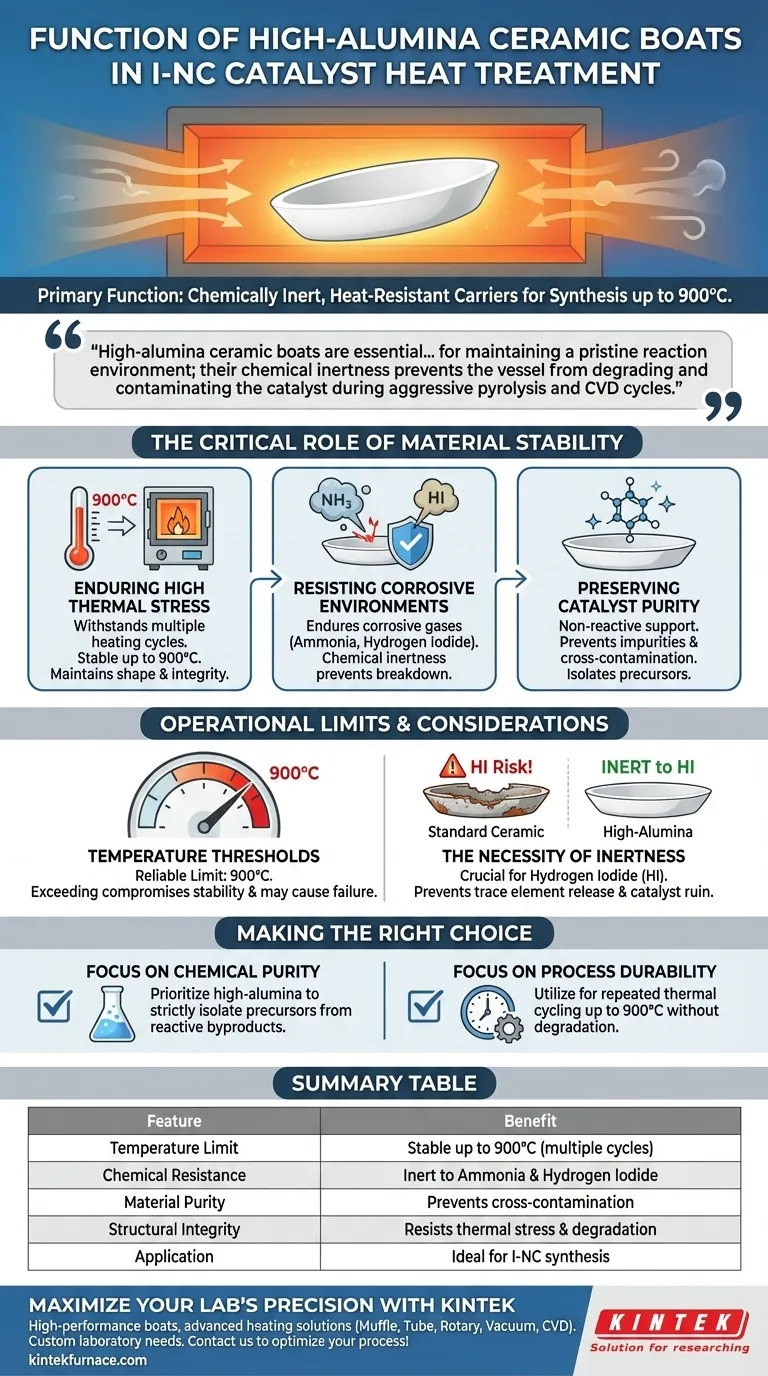

Os barcos de cerâmica de alta alumina funcionam principalmente como suportes quimicamente inertes e resistentes ao calor, projetados para conter os materiais precursores durante a síntese de catalisadores de nitrogênio-carbono dopados com iodo (I-NC). Seu papel específico é fornecer uma plataforma de isolamento estável que suporta temperaturas de até 900°C sem reagir com gases corrosivos como amônia ou iodeto de hidrogênio. Ao resistir a essas condições adversas, eles evitam a contaminação e garantem a integridade estrutural do processo de síntese.

Os barcos de cerâmica de alta alumina são essenciais não apenas para conter o material, mas para manter um ambiente de reação pristino; sua inércia química impede que o recipiente se degrade e contamine o catalisador durante ciclos agressivos de pirólise e CVD.

O Papel Crítico da Estabilidade do Material

Suportando Estresse Térmico Elevado

A síntese de catalisadores I-NC requer tratamento térmico rigoroso, envolvendo especificamente pirólise e Deposição Química de Vapor (CVD).

Os barcos de alta alumina são selecionados por sua capacidade de suportar múltiplos ciclos de aquecimento.

De acordo com as especificações técnicas, esses componentes permanecem estáveis em temperaturas de até 900°C. Essa resiliência térmica garante que o barco mantenha sua forma e integridade estrutural durante as fases de aquecimento e resfriamento.

Resistindo a Ambientes Corrosivos

O processo de dopagem introduz agentes altamente reativos e corrosivos na câmara de aquecimento.

Especificamente, o processo envolve gases como amônia e iodeto de hidrogênio.

Suportes cerâmicos ou metálicos padrão podem degradar ou corroer quando expostos a esses produtos químicos em altas temperaturas. A cerâmica de alta alumina se distingue por sua inércia química, permitindo que ela suporte a exposição a esses gases corrosivos específicos sem se desintegrar.

Preservando a Pureza do Catalisador

O objetivo final do tratamento térmico é criar uma estrutura química específica no catalisador.

Qualquer reação entre o barco suporte e os precursores introduziria impurezas, alterando os níveis de dopagem de iodo ou a estrutura do carbono.

Agindo como um suporte estritamente não reativo, o barco de alta alumina garante que o produto final permaneça puro. Ele isola os precursores do ambiente do forno, garantindo que a reação química se limite estritamente aos materiais de síntese pretendidos.

Limites Operacionais e Considerações

Limiares de Temperatura

Embora os barcos de alta alumina ofereçam excelente estabilidade, eles não são invencíveis.

Os dados indicam um limite superior confiável de 900°C para essas aplicações específicas.

Exceder esse limiar de temperatura durante tratamentos térmicos agressivos pode comprometer a estabilidade do barco, potencialmente levando a falha do material ou reatividade sutil que poderia impactar o catalisador.

A Necessidade de Inércia

É um erro comum assumir que qualquer recipiente cerâmico servirá para pirólise.

No entanto, a presença de iodeto de hidrogênio torna as cerâmicas padrão arriscadas.

A falha em usar alta alumina especificamente projetada para essa inércia pode levar à contaminação cruzada, onde o barco libera elementos traços no catalisador I-NC, arruinando efetivamente o perfil de dopagem.

Fazendo a Escolha Certa para Sua Síntese

Para garantir a produção bem-sucedida de catalisadores de nitrogênio-carbono dopados com iodo, considere o seguinte em relação à sua escolha de suporte:

- Se seu foco principal é Pureza Química: Priorize barcos de alta alumina para isolar estritamente os precursores de subprodutos reativos como iodeto de hidrogênio e amônia.

- Se seu foco principal é Durabilidade do Processo: Utilize esses barcos por sua capacidade de suportar ciclos térmicos repetidos até 900°C sem degradação estrutural.

Ao selecionar o material de suporte correto, você converte uma variável potencial — o vaso de reação — em uma constante confiável.

Tabela Resumo:

| Característica | Benefício do Barco de Cerâmica de Alta Alumina |

|---|---|

| Limite de Temperatura | Estável até 900°C por múltiplos ciclos |

| Resistência Química | Inerte à Amônia e Iodeto de Hidrogênio corrosivos |

| Pureza do Material | Evita contaminação cruzada durante CVD/Pirólise |

| Integridade Estrutural | Resiste a estresse térmico e degradação |

| Aplicação | Ideal para síntese de Nitrogênio-Carbono Dopado com Iodo (I-NC) |

Maximize a Precisão do Seu Laboratório com a KINTEK

Não deixe que a contaminação de materiais comprometa sua pesquisa. A KINTEK fornece barcos de cerâmica de alta alumina de alto desempenho e soluções de aquecimento avançadas, adaptadas para ambientes de síntese rigorosos.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha completa de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório de alta temperatura. Garanta que seus catalisadores mantenham sua integridade estrutural e pureza química com o padrão da indústria em equipamentos térmicos.

Entre em contato com a KINTEK hoje mesmo para otimizar seu processo de tratamento térmico!

Guia Visual

Referências

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que os cadinhos de carboneto de silício são selecionados para bronze de alumínio C95800? Garanta Pureza e Eficiência

- Por que a folha de grafite é usada para revestir moldes de grafite antes de carregar o pó de liga de titânio? Garanta a pureza e proteja os moldes

- O que deve ser avaliado ao analisar a confiabilidade do fornecedor de tubos de forno de cerâmica de alumina? Garanta Desempenho e Suporte Consistentes

- Qual é a função dos cadinhos de alumina de alta pureza (Al2O3)? Aumentar a precisão em estudos eletroquímicos de sais fundidos

- Que precauções devem ser tomadas ao usar o tubo de forno de alumina pela primeira vez? Garanta um Uso Inicial Seguro com o Condicionamento Adequado

- Como os moldes de ferro fundido alimentados por gravidade afetam a qualidade da fundição? Otimizar a microestrutura de ligas de alumínio

- Qual é a função dos condensadores e armadilhas frias em VEA? Domine a Recuperação Eficiente de Reagentes e o Sucesso em Circuito Fechado

- Qual função um frasco de quartzo de alta pureza desempenha durante o processo de difusão de átomos de manganês? Papel Essencial Explicado