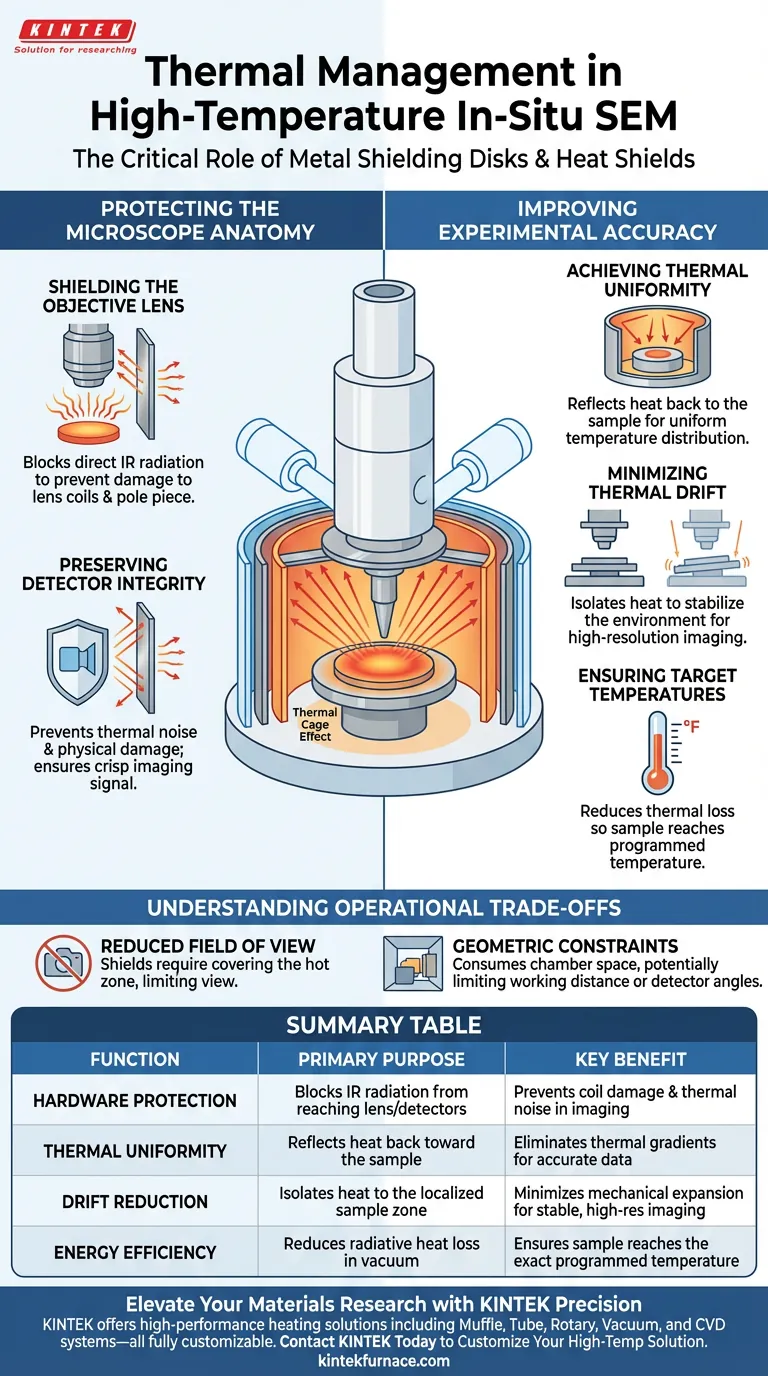

Os discos de blindagem metálica e os escudos térmicos são componentes essenciais de gerenciamento térmico em microscopia eletrônica de varredura (SEM) in-situ de alta temperatura. Eles servem a um duplo propósito: proteger o hardware sensível do microscópio do calor destrutivo e criar um ambiente térmico estável para a amostra. Ao conter a radiação térmica, essas barreiras garantem experimentação precisa e evitam artefatos de imagem causados por deriva térmica.

A SEM de alta temperatura requer um delicado equilíbrio entre aquecer a amostra e manter o microscópio resfriado. Componentes de blindagem preenchem essa lacuna, evitando danos por radiação à coluna enquanto garantem que a amostra realmente atinja a temperatura programada.

Protegendo a Anatomia do Microscópio

O ambiente dentro de uma coluna de SEM é altamente sensível. A introdução de uma fonte de calor representa riscos significativos para os instrumentos de precisão localizados a milímetros de distância da amostra.

Blindando a Lente Objetiva

A lente objetiva está frequentemente localizada muito perto da amostra para obter alta resolução.

Sem blindagem, o calor intenso irradiado do estágio da amostra pode danificar as bobinas ou a peça polar da lente. Os discos metálicos atuam como uma barreira física, bloqueando essa radiação de linha de visão direta.

Preservando a Integridade do Detector

Detectores, como detectores de elétrons secundários (SE) ou elétrons retroespalhados (BSE), são vulneráveis ao ruído térmico e a danos físicos.

Os escudos térmicos evitam que a radiação infravermelha inunde esses detectores. Essa proteção preserva a relação sinal-ruído, garantindo que a imagem permaneça nítida em vez de desbotada pela interferência térmica.

Melhorando a Precisão Experimental

Além da proteção, a blindagem desempenha um papel científico crítico. Garante que os dados coletados reflitam o verdadeiro comportamento do material na temperatura pretendida.

Alcançando a Uniformidade Térmica

No vácuo, o calor é perdido principalmente por radiação. Sem escudos, a superfície da amostra irradia calor mais rapidamente do que o aquecedor pode fornecer.

Isso leva a gradientes térmicos significativos. A blindagem reflete essa radiação de volta para a amostra, criando uma "gaiola térmica" que melhora a uniformidade da temperatura em toda a zona de aquecimento.

Minimizando a Deriva Térmica

Flutuações de temperatura causam expansão e contração mecânica no estágio do microscópio, conhecidas como deriva térmica.

A deriva faz com que a imagem se mova pela tela, tornando impossível focar ou capturar vídeos de alta resolução de processos dinâmicos. Ao isolar o calor, os escudos estabilizam o ambiente local e reduzem significativamente esse movimento.

Garantindo as Temperaturas Alvo

Uma falha comum em SEM de alta temperatura é uma incompatibilidade entre a temperatura *programada* e a temperatura *real* da amostra.

Os escudos reduzem a perda térmica, garantindo que a amostra realmente atinja a temperatura definida pelo controlador. Isso valida que os resultados do seu experimento se correlacionam com precisão com as condições térmicas específicas que você pretendia testar.

Compreendendo os Compromissos Operacionais

Embora a blindagem seja vital, ela introduz restrições físicas ao experimento que devem ser gerenciadas.

Campo de Visão Reduzido

A blindagem eficaz requer cobrir o máximo possível da zona quente.

Restrições Geométricas

A adição de discos e escudos consome espaço valioso dentro da câmara.

Isso pode limitar a distância de trabalho ou restringir os ângulos disponíveis para detectores específicos, potencialmente exigindo um compromisso entre estabilidade térmica e geometria de imagem.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o sucesso do seu experimento in-situ, priorize a função do escudo com base nos seus requisitos específicos de dados.

- Se o seu foco principal é a Segurança do Equipamento: Priorize escudos metálicos espessos e multicamadas que bloqueiem completamente a linha de visão para a peça polar e os detectores.

- Se o seu foco principal é a Precisão da Temperatura: Garanta que a blindagem crie um ambiente quase fechado para minimizar a perda radiativa e maximizar a uniformidade térmica.

- Se o seu foco principal é a Estabilidade da Imagem: Concentre-se em projetos de blindagem leves que isolam o elemento de aquecimento para evitar a expansão térmica nos componentes circundantes do estágio.

Em última análise, a blindagem adequada transforma a microscopia de alta temperatura de uma variável perigosa em uma técnica analítica controlada e precisa.

Tabela Resumo:

| Função | Propósito Principal | Benefício Chave |

|---|---|---|

| Proteção de Hardware | Bloqueia a radiação IR de atingir a lente/detectores | Previne danos à bobina e ruído térmico na imagem |

| Uniformidade Térmica | Reflete o calor de volta para a amostra | Elimina gradientes térmicos para dados precisos |

| Redução de Deriva | Isola o calor na zona localizada da amostra | Minimiza a expansão mecânica para imagens estáveis e de alta resolução |

| Eficiência Energética | Reduz a perda de calor por radiação no vácuo | Garante que a amostra atinja a temperatura programada exata |

Eleve sua Pesquisa de Materiais com KINTEK Precision

O gerenciamento térmico é a diferença entre um experimento bem-sucedido e uma falha dispendiosa do equipamento. Apoiada por P&D e fabricação especializada, a KINTEK oferece soluções de aquecimento de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender aos requisitos exclusivos do seu laboratório.

Se você está realizando SEM in-situ sensível ou síntese de materiais em larga escala, nossos especialistas em térmica estão aqui para ajudá-lo a alcançar uniformidade de temperatura perfeita e longevidade do equipamento.

Entre em Contato com a KINTEK Hoje para Personalizar Sua Solução de Alta Temperatura

Guia Visual

Referências

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o papel de um reator de quartzo em um aparelho de destilação a vácuo para recuperação de metais? Desbloqueando a Extração Eficiente de Alta Pureza

- Qual é a temperatura máxima para um tubo de quartzo? Garanta processos de alta temperatura seguros e confiáveis

- Como o sistema de controle de gás regula o processo de nitretação a plasma? Domine sua mistura de N2/H2 para superfícies superiores

- Quais vantagens um forno de secagem a vácuo oferece para folhas de eletrodos de BiFeO3? Otimize sua pesquisa de baterias

- Qual é a função de um forno de precisão na secagem de madeira impregnada com resina? Otimize sua ligação e integridade estrutural

- Por que são necessários tubos de quartzo selados a vácuo para a fusão de SnSe? Garanta pureza e estequiometria

- Crisóis de Alumina vs. Platina para Síntese de Titanato de Lítio (LTO): Qual é o Certo para Você?

- Qual é a função dos Controladores de Fluxo de Massa (MFC) no processo de proporção de gases para experimentos de co-combustão?