Na fundição de magnésio, uma prensa e moldes de peletização não servem apenas para dar forma aos materiais; são essenciais para projetar as condições físicas e químicas necessárias para uma reação eficiente e controlável. Eles transformam matérias-primas em pó soltas e imprevisíveis em pelotas densas e uniformes com a resistência mecânica necessária para suportar o intenso ambiente do forno, garantindo resultados previsíveis.

O propósito principal da peletização é converter o pó da matéria-prima em unidades projetadas. Isso garante a integridade estrutural, a distribuição uniforme de calor e o fluxo de gás previsível necessários para reações químicas estáveis e controláveis dentro do forno de fundição.

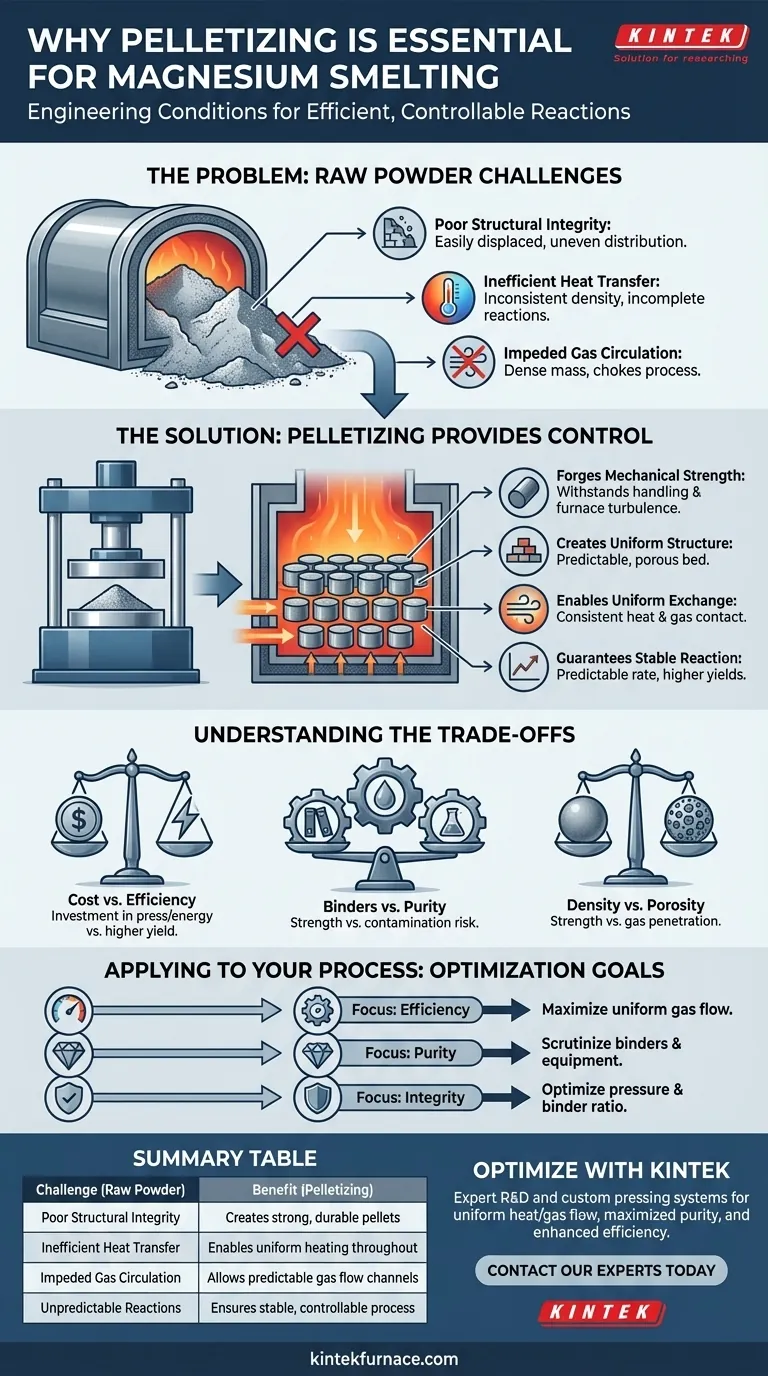

O Problema do Pó Cru

O uso de pó cru não compactado diretamente em um forno de fundição apresenta desafios significativos que tornam o processo ineficiente e não confiável. O objetivo da peletização é superar essas limitações inerentes.

Baixa Integridade Estrutural

O pó solto não tem a resistência para manter sua forma. Dentro de um forno, ele seria facilmente deslocado, criando uma distribuição desigual de material que torna impossível qualquer processo controlado.

Transferência de Calor Ineficiente

Uma pilha de pó tem densidade inconsistente. As camadas externas seriam expostas a calor intenso, enquanto o núcleo permaneceria isolado e frio, levando a reações químicas incompletas e desiguais.

Circulação de Gás Impedida

O pó se compacta em uma massa densa e não porosa. Essa estrutura impede que os gases quentes, que são cruciais para as reações de calcinação e redução, circulem efetivamente. Isso essencialmente sufoca o processo e limita severamente sua eficiência.

Como a Peletização Proporciona Controle

Um sistema de prensa e moldes aborda sistematicamente cada um dos problemas associados ao pó cru, transformando uma matéria-prima imprevisível em um insumo de processo padronizado.

Forjando Resistência Mecânica

A função principal da prensa é compactar o pó em uma pelota sólida. Este processo confere uma resistência mecânica significativa, garantindo que as pelotas não se esfarelem ou desintegrem durante o manuseio ou dentro do ambiente turbulento do forno.

Criando uma Estrutura de Empilhamento Uniforme

Como cada pelota tem uma forma específica e consistente, elas se empilham de maneira previsível. Isso cria uma cama de material regular e porosa, semelhante a uma pilha de tijolos arrumada em comparação com uma pilha de areia.

Possibilitando Troca Uniforme de Calor e Gás

Os espaços regulares entre as pelotas empilhadas formam canais. Esses canais permitem que os gases quentes fluam uniformemente por toda a cama de material, garantindo que cada pelota seja aquecida uniformemente e entre em contato consistente com os gases reagentes.

Garantindo uma Reação Estável

Essa combinação de resistência, empilhamento uniforme e transferência eficiente de calor e gás é o pré-requisito para um processo estável. Garante que as reações cruciais de calcinação e redução ocorram a uma taxa previsível e controlável, levando a maiores rendimentos e qualidade consistente do produto.

Compreendendo os Compromissos

Embora a peletização seja crucial, é uma etapa de processo adicional com seu próprio conjunto de considerações que devem ser gerenciadas para obter resultados ideais.

Custos de Energia e Equipamentos

Máquinas de prensagem e peletização representam um investimento de capital significativo. O próprio processo também consome energia, o que aumenta o custo operacional de produção. Esse custo deve ser justificado pela maior eficiência e rendimento na etapa de fundição.

O Papel dos Aglutinantes

Em alguns casos, um agente aglutinante pode ser necessário para atingir a resistência desejada da pelota. A escolha do aglutinante é crítica, pois um inadequado pode introduzir impurezas no produto final de magnésio.

Densidade vs. Porosidade

Há um equilíbrio crucial a ser alcançado. A pelota deve ser densa o suficiente para ser mecanicamente forte, mas também deve reter alguma porosidade interna para permitir que os gases reagentes penetrem além da superfície e reajam com o material interno.

Aplicando Isso ao Seu Processo

Sua abordagem à peletização deve ser guiada por seu principal objetivo operacional. O ajuste fino dos parâmetros do processo permite otimizar para resultados específicos.

- Se seu foco principal é a eficiência do processo: Priorize a criação de pelotas com forma e densidade que maximizem o fluxo de gás uniforme, garantindo as reações químicas mais rápidas e completas.

- Se seu foco principal é a pureza do produto: Examine quaisquer agentes aglutinantes e garanta que o próprio processo de prensagem não introduza contaminantes pelo desgaste do equipamento.

- Se seu foco principal é a integridade estrutural: Concentre-se em atingir a pressão ideal e a proporção potencial de aglutinante para criar pelotas robustas que não se degradem sob estresse térmico ou mecânico no forno.

Em última análise, dominar a etapa de peletização proporciona controle fundamental sobre o desempenho, a eficiência e a qualidade de todo o processo de fundição de magnésio.

Tabela Resumo:

| Desafio com Pó Cru | Benefício da Peletização |

|---|---|

| Baixa Integridade Estrutural | Cria pelotas fortes e duráveis |

| Transferência de Calor Ineficiente | Permite aquecimento uniforme em toda a massa |

| Circulação de Gás Impedida | Permite canais de fluxo de gás previsíveis |

| Reações Imprevisíveis | Garante processo estável e controlável |

Otimize Seu Processo de Fundição de Magnésio com a KINTEK

Dominar a etapa de peletização é fundamental para alcançar uma operação de fundição de magnésio estável, eficiente e com alto rendimento. O equipamento certo é crucial para criar pelotas com a resistência mecânica, densidade e porosidade precisas necessárias para suas necessidades específicas.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece uma gama de sistemas de prensagem robustos e moldes de peletização personalizados projetados para suportar as demandas da fundição em alta temperatura. Nossas soluções ajudam você a:

- Alcançar distribuição uniforme de calor e fluxo de gás para reações completas e previsíveis.

- Maximizar a pureza do produto minimizando os riscos de contaminação.

- Aumentar a eficiência do processo com pelotas duráveis e consistentes que reduzem o desperdício.

Se você prioriza eficiência, pureza ou integridade estrutural, podemos personalizar uma solução para seus requisitos de processo exclusivos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos equipamentos de peletização podem melhorar seu controle e resultados de fundição!

Guia Visual

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno SPS para sinterização por plasma com faísca

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Em que áreas a tecnologia de prensagem a quente é aplicada? Essencial para Aeroespacial, Defesa e Manufatura Avançada

- Como a automação aprimora o processo de prensagem a quente? Aumente a Precisão, a Eficiência e a Qualidade

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Como funciona a prensagem a quente? Alcance Densidade e Resistência Máximas para Materiais Avançados

- O que é uma prensa a vácuo e quais são seus usos principais? Desbloqueie o Processamento de Materiais de Alta Performance