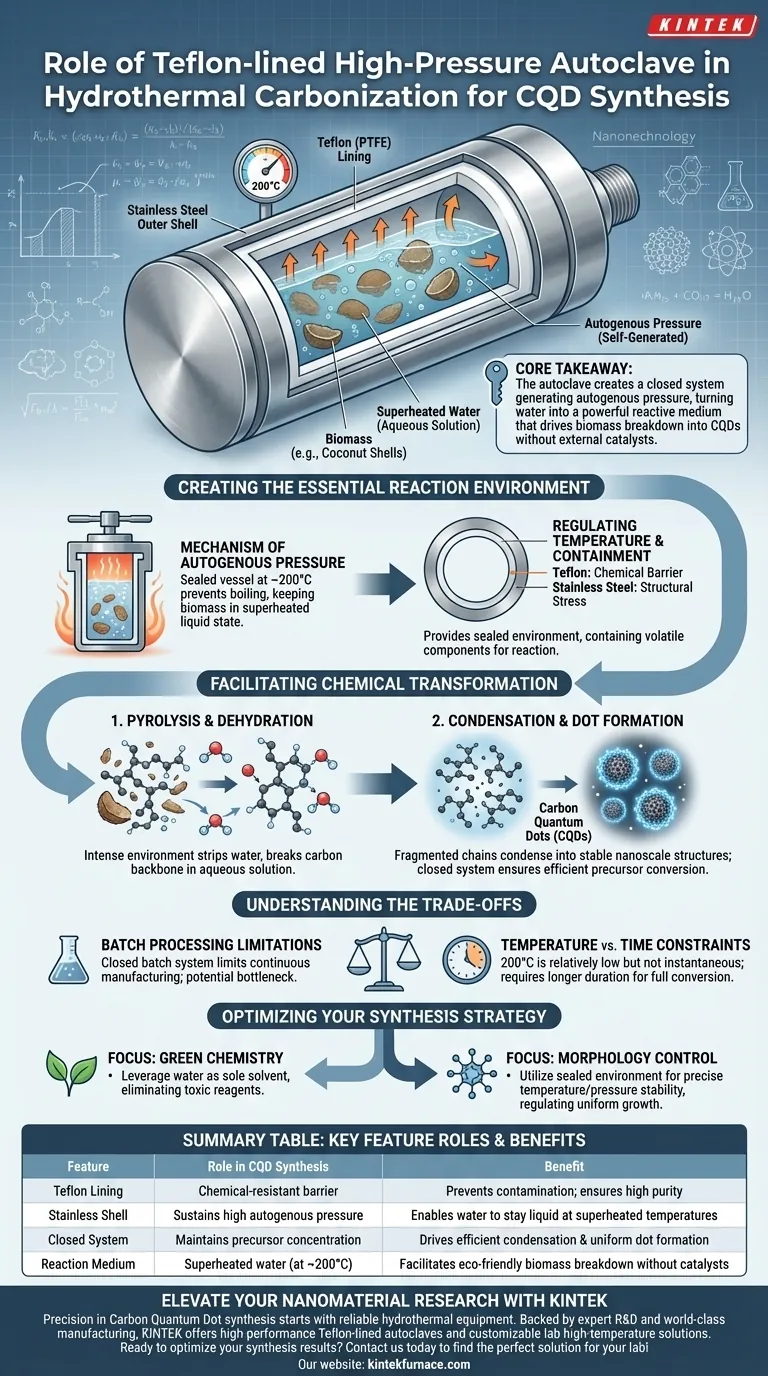

A autoclave de alta pressão revestida de Teflon atua como o vaso de contenção fundamental que permite a carbonização hidrotermal da biomassa. Ao selar a mistura reacional, permite submeter soluções aquosas a altas temperaturas (tipicamente 200°C) e altas pressões, facilitando a decomposição das matérias-primas em Pontos de Carbono (CQDs) estáveis sem catalisadores químicos externos.

Ponto Principal A função primária da autoclave é criar um sistema fechado que gera pressão autógena. Essa pressão altera as propriedades da água, transformando-a em um meio reativo poderoso que impulsiona a pirólise, desidratação e condensação da biomassa em nanoestruturas a temperaturas relativamente baixas.

Criando o Ambiente Reacional Essencial

O Mecanismo da Pressão Autógena

A característica definidora deste processo é que a pressão é autógena, o que significa que é autogerada.

Quando a autoclave selada é aquecida a aproximadamente 200°C, a água no interior cria sua própria pressão ao tentar expandir-se contra o recipiente rígido.

Este ambiente pressurizado impede que a água ferva, mantendo a biomassa submersa em um estado líquido superaquecido altamente reativo.

Regulando Temperatura e Contenção

O revestimento de Teflon serve como uma barreira química, enquanto a carcaça externa de aço inoxidável suporta o estresse estrutural.

Essa combinação fornece um ambiente selado capaz de sustentar altas temperaturas com segurança.

Garante que os componentes voláteis formados durante a decomposição da biomassa — como cascas de coco — sejam contidos e forçados a reagir, em vez de escaparem como gás.

Facilitando a Transformação Química

Impulsionando a Pirólise e a Desidratação

Dentro desta panela de pressão, as complexas estruturas da biomassa sofrem pirólise e desidratação.

O ambiente intenso remove moléculas de água das cadeias orgânicas e decompõe o esqueleto de carbono da matéria-prima.

Isso ocorre eficientemente na solução aquosa, em contraste acentuado com a pirólise seca, que muitas vezes requer entradas de energia significativamente maiores.

Condensação e Formação de Pontos

Após a decomposição, o sistema promove a condensação.

As cadeias de carbono fragmentadas se reagrupam e condensam em estruturas estáveis em nanoescala conhecidas como Pontos de Carbono Quânticos.

Como o sistema é fechado, a concentração de precursores permanece consistente, permitindo a conversão eficiente da matéria-prima nos nanomateriais desejados.

Compreendendo os Compromissos

Limitações do Processamento em Lote

O processo de autoclave opera como um sistema fechado em lote.

Embora isso garanta um ambiente controlado para consistência reacional, limita sua capacidade de realizar fabricação contínua, potencialmente criando um gargalo para produção em larga escala.

Restrições de Temperatura vs. Tempo

Embora 200°C seja considerada uma "temperatura relativamente baixa" em comparação com outros métodos de síntese, não é instantânea.

A carbonização hidrotermal é um processo dependente do tempo; o calor "mais brando" requer uma duração maior para converter completamente a biomassa em comparação com métodos de pirólise flash.

Otimizando Sua Estratégia de Síntese

Para obter o máximo do seu processo de carbonização hidrotermal, alinhe o uso de seu equipamento com seus objetivos de pesquisa específicos.

- Se o seu foco principal é Química Verde: Aproveite a capacidade da autoclave de usar água como o único solvente, eliminando a necessidade de reagentes químicos tóxicos ou ácidos fortes.

- Se o seu foco principal é Controle de Morfologia: Utilize o ambiente selado para manter a estabilidade precisa de temperatura e pressão, o que regula a taxa de condensação e o crescimento uniforme dos pontos quânticos.

A autoclave revestida de Teflon é, em última análise, um instrumento de caos controlado, forçando a matéria orgânica a se reorganizar em nanoestruturas de alto valor apenas com calor e pressão.

Tabela Resumo:

| Recurso | Papel na Síntese de CQDs | Benefício |

|---|---|---|

| Revestimento de Teflon | Fornece uma barreira resistente a produtos químicos | Previne contaminação; garante alta pureza |

| Carcaça de Aço Inoxidável | Suporta alta pressão autógena | Permite que a água permaneça líquida em temperaturas superaquecidas |

| Sistema Fechado | Mantém a concentração de precursores | Impulsiona a condensação eficiente e a formação uniforme de pontos |

| Meio Reacional | Água superaquecida (a ~200°C) | Facilita a decomposição ecológica da biomassa sem catalisadores |

Eleve Sua Pesquisa em Nanomateriais com a KINTEK

A precisão na síntese de Pontos de Carbono Quânticos começa com equipamentos hidrotermais confiáveis. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de mufla, tubo, rotativo, a vácuo e CVD, juntamente com autoclaves de alto desempenho revestidas de Teflon projetadas para suportar os rigores da carbonização hidrotermal.

Se você está processando biomassa a 200°C ou desenvolvendo nanoestruturas avançadas, nossas soluções personalizáveis de alta temperatura para laboratório fornecem a estabilidade e a segurança que sua pesquisa exige.

Pronto para otimizar seus resultados de síntese? Entre em contato conosco hoje mesmo para encontrar a solução personalizável perfeita para o seu laboratório!

Guia Visual

Referências

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é o propósito de usar um barco de quartzo de alta pureza? Garanta a pureza da amostra no recozimento em alta temperatura de TiO2@C

- Qual é a função do revestimento de BN na sinterização por prensagem a quente de Y2O3-YAM? Garanta Pureza e Liberação Suave do Molde

- Qual é a função de um cadinho de grafite na síntese? Garanta a pureza na produção de Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- Como os controladores de fluxo de massa de alta precisão (MFC) auxiliam nos estudos de redução de óxido de ferro? Obtenha dados cinéticos precisos

- Quais são as funções dos tubos de quartzo de sílica e da lã de vidro de quartzo na pirólise de RSU? Aprimorando a Precisão Experimental

- Como os Controladores de Fluxo de Massa (MFC) contribuem para a repetibilidade da síntese de In2Se3? Domine a Estabilidade do Processo CVD

- Por que um sistema de bombeamento a vácuo de alto desempenho é necessário para revestimentos DLC? Atingir 3,0 x 10^-5 Pa de pureza

- Quais são as principais propriedades dos tubos cerâmicos para fornos de alumina?Caraterísticas essenciais para aplicações de alta temperatura