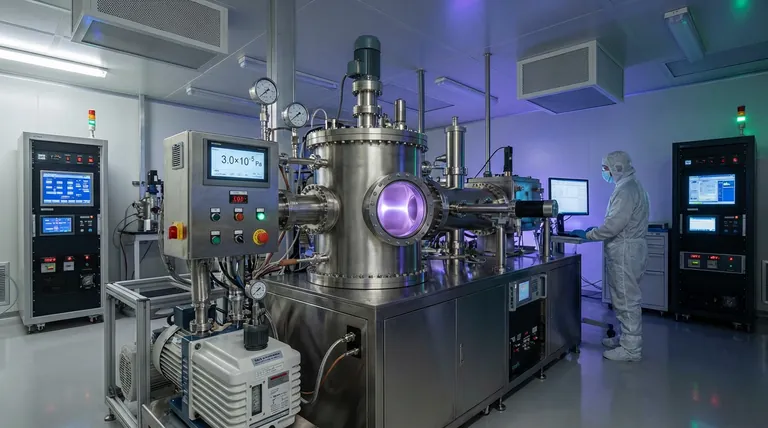

O bombeamento a vácuo de alto desempenho é essencial para criar um ambiente quimicamente puro antes da deposição de revestimentos de Carbono Tipo Diamante (DLC). Ao reduzir a pressão base para um limiar crítico de 3,0 x 10^-5 Pa, o sistema maximiza a remoção de ar residual, umidade e gases de impureza, o que garante a estabilidade da descarga de plasma e impede que os átomos de carbono ativos reajam com contaminantes.

Ponto Principal Atingir um vácuo de alto desempenho não se trata apenas de reduzir a pressão; trata-se de criar uma "tela limpa" para o plasma. A remoção de impurezas a nível molecular é a única maneira de garantir que os átomos de carbono ativos formem as ligações químicas corretas necessárias para revestimentos DLC puros e de alta qualidade.

O Imperativo da Remoção de Contaminantes

Eliminando a Barreira "Invisível"

Antes do início da deposição, a câmara de vácuo é preenchida com contaminantes atmosféricos, principalmente moléculas de ar e umidade.

Um sistema de bombeamento de alto desempenho é necessário para evacuar esses elementos agressivamente. Sem essa etapa, essas impurezas invisíveis permanecem suspensas na câmara e na superfície do substrato.

O Limiar Crítico de Pressão

O padrão da indústria para uma "pressão base" de alta qualidade neste contexto é 3,0 x 10^-5 Pa.

Atingir este nível específico de vácuo é a métrica operacional que sinaliza que o ambiente está suficientemente livre de gases residuais para prosseguir com a deposição com segurança.

Preservando a Integridade Química

Prevenindo Reações Indesejadas

O processo de deposição envolve a geração de átomos de carbono altamente ativos.

Se gases residuais (como oxigênio ou nitrogênio) estiverem presentes, esses átomos de carbono ativos reagirão com as moléculas de gás em vez de se depositarem no substrato. Essa reação altera a composição química, introduzindo impurezas que degradam as propriedades específicas do revestimento DLC.

Garantindo a Estabilidade do Plasma

A deposição de DLC depende de uma descarga de plasma estável para transportar material para o substrato.

Impurezas residuais na câmara de vácuo podem causar flutuações ou instabilidades neste plasma. Um vácuo de alto desempenho garante uma descarga consistente, o que leva a uma estrutura de revestimento uniforme e previsível.

Compreendendo os Compromissos

Tempo de Processo vs. Pureza do Revestimento

Atingir uma pressão base de 3,0 x 10^-5 Pa requer um tempo de "bombeamento" mais longo antes que o processo de revestimento real possa começar.

Os operadores devem equilibrar a necessidade de pureza extrema com os tempos de ciclo de fabricação. Acelerar esta etapa aumenta a produtividade, mas inevitavelmente arrisca a integridade da composição do revestimento.

Complexidade e Custo do Equipamento

Sistemas de bombeamento de alto desempenho capazes de atingir faixas de vácuo ultra-alto são complexos e caros de manter.

Embora garantam qualidade superior de revestimento, representam um investimento de capital significativo e custos operacionais mais altos em comparação com sistemas de vácuo padrão usados para aplicações menos sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus revestimentos DLC, você deve alinhar seu protocolo de vácuo com seus requisitos de qualidade.

- Se o seu foco principal é Pureza e Dureza do Revestimento: Priorize atingir a pressão base completa de 3,0 x 10^-5 Pa para eliminar todos os potenciais reagentes químicos.

- Se o seu foco principal é Eficiência do Processo: Analise o nível mínimo de vácuo necessário para um plasma estável, mas reconheça que qualquer pressão acima do ponto de referência introduz um risco de impurezas químicas.

Em última análise, a qualidade de um revestimento DLC é definida antes mesmo do início da deposição — pela vacuidade da câmara.

Tabela Resumo:

| Recurso | Requisito para DLC | Impacto na Qualidade do Revestimento |

|---|---|---|

| Pressão Base | 3,0 x 10^-5 Pa | Minimiza a contaminação por ar/umidade residual |

| Estabilidade do Plasma | Vácuo de alto desempenho | Garante descarga uniforme e estrutura previsível |

| Pureza Química | Remoção de gases O2/N2 | Impede que o carbono ativo forme ligações fracas |

| Estado do Substrato | Superfície molecularmente limpa | Melhora a adesão e a dureza do revestimento |

Eleve a Qualidade do Seu Filme Fino com KINTEK Precision

Não deixe que impurezas residuais comprometam seus revestimentos de Carbono Tipo Diamante. Atingir o limiar crítico de 3,0 x 10^-5 Pa requer equipamentos especializados projetados para confiabilidade e precisão.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Vácuo, CVD e fornos especializados de alta temperatura de alto desempenho, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório ou produção. Se você está focado na dureza máxima do revestimento ou na eficiência do processo, nossa equipe fornece a expertise técnica para otimizar seu ambiente de vácuo.

Pronto para alcançar pureza superior de revestimento? Entre em contato conosco hoje para encontrar sua solução personalizada.

Referências

- Mohammadamin Sadeghi, Fábio Ferreira. Influence of 1-Ethyl-3-methylimidazolium Diethylphosphate Ionic Liquid on the Performance of Eu- and Gd-Doped Diamond-like Carbon Coatings. DOI: 10.3390/lubricants12010018

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel dos controladores de fluxo de massa na gaseificação? Obtenha controle preciso da atmosfera em fornos de laboratório

- Como o cadinho de quartzo e o dispositivo descendente funcionam no método Bridgman? Crescimento de Precisão para Cristais de CsPbBr3

- Por que barcos de alumina de alta pureza são utilizados como recipientes precursores na síntese de MoS2? Garanta Materiais 2D de Alta Qualidade

- Qual é o propósito de usar controladores de temperatura integrados para CuInP2S6? Mestrado em Caracterização Elétrica de CIPS

- Qual é o papel de um autoclave revestido de Teflon na síntese de CeO2? Obtenha nanomateriais puros e monodispersos

- Por que usar um PLC e tela sensível ao toque para destilação a vácuo de magnésio? Para Controle e Segurança Superior

- Por que tubos e cadinhos de alumina de alta pureza são preferidos para fundição em alta temperatura? Garanta a pureza máxima da amostra

- Por que os tubos de quartzo são adequados para aplicações de pesquisa de materiais? Garanta Pureza e Precisão em Experimentos de Alta Temperatura