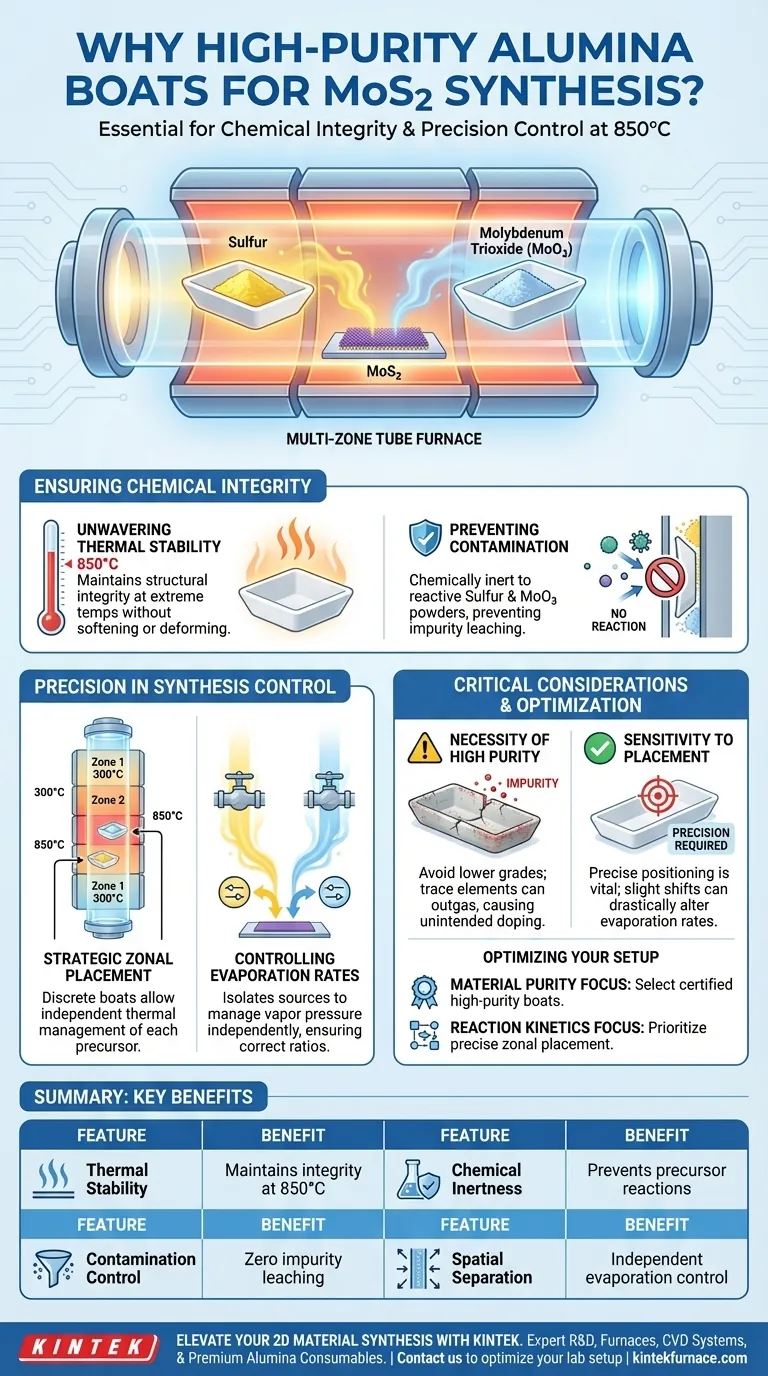

Os barcos de alumina de alta pureza são ferramentas essenciais na síntese de MoS2 porque fornecem um ambiente quimicamente inerte capaz de suportar condições térmicas extremas. Especificamente, eles facilitam a reação mantendo precursores como enxofre e trióxido de molibdênio em temperaturas de operação de 850°C sem introduzir contaminantes ou reagir com os materiais de origem.

A utilidade da alumina de alta pureza reside em sua dupla capacidade de resistir à corrosão química em alta temperatura e permitir um controle preciso sobre as taxas de evaporação do precursor dentro de um forno tubular multizona.

Garantindo a Integridade Química

Estabilidade Térmica Inabalável

A síntese de MoS2 requer condições térmicas rigorosas, frequentemente atingindo temperaturas de operação de 850°C.

Os barcos de alumina de alta pureza são selecionados porque mantêm sua integridade estrutural nesses níveis de calor específicos. Eles não amolecem, deformam ou degradam, garantindo a contenção física dos precursores durante o experimento.

Prevenindo a Contaminação de Precursores

A função mais crítica desses barcos é sua inércia química.

Em altas temperaturas, pós reativos como Enxofre (S) e Trióxido de Molibdênio (MoO3) podem interagir facilmente com materiais de recipiente inferiores. A alumina de alta pureza não reage com esses pós, impedindo que impurezas sejam lixiviadas para o ambiente de síntese e comprometam a qualidade das camadas de MoS2.

Precisão no Controle da Síntese

Posicionamento Estratégico de Zonas

O uso de barcos discretos permite o posicionamento estratégico dentro de um forno tubular.

Ao posicionar os barcos de alumina em zonas de temperatura específicas, os pesquisadores podem manipular o ambiente térmico para cada precursor independentemente. Essa separação espacial é vital para gerenciar a cinética da reação.

Controlando as Taxas de Evaporação

A síntese bem-sucedida depende do gerenciamento da pressão de vapor dos materiais de origem.

Como os barcos isolam as fontes de Enxofre e Molibdênio, suas taxas de evaporação podem ser controladas independentemente. Isso garante que a proporção correta de vapores atinja o substrato, promovendo o crescimento de filmes de alta qualidade.

Considerações Críticas e Armadilhas

A Necessidade de "Alta Pureza"

É importante não comprometer o grau de alumina utilizado. Barcos de menor pureza podem conter elementos traço que podem desgaseificar ou reagir a 850°C, anulando os benefícios do recipiente e introduzindo efeitos de dopagem não intencionais.

Sensibilidade ao Posicionamento

Embora os barcos permitam o controle independente, isso introduz uma variável que requer precisão. O posicionamento incorreto de um barco, mesmo por uma pequena margem dentro do gradiente de temperatura, pode alterar drasticamente a taxa de evaporação, levando a um crescimento não estequiométrico ou a uma síntese falha.

Otimizando sua Configuração Experimental

Para garantir o crescimento bem-sucedido de MoS2, alinhe a seleção do seu recipiente com suas necessidades experimentais específicas:

- Se o seu foco principal é a Pureza do Material: Certifique-se de selecionar barcos de alumina de alta pureza certificados para eliminar qualquer risco de reação com Enxofre ou MoO3 a 850°C.

- Se o seu foco principal é a Cinética da Reação: Priorize o posicionamento preciso desses barcos dentro das zonas de temperatura do forno para ajustar independentemente as taxas de evaporação de seus precursores.

Ao alavancar a estabilidade térmica e a natureza inerte da alumina de alta pureza, você cria um ambiente controlado e livre de contaminantes, essencial para a síntese de materiais 2D de alta qualidade.

Tabela Resumo:

| Característica | Benefício para Síntese de MoS2 |

|---|---|

| Estabilidade Térmica | Mantém a integridade estrutural a 850°C sem deformação. |

| Inércia Química | Previne reações com precursores de Enxofre e MoO3. |

| Controle de Contaminação | Garante zero lixiviação de impurezas para camadas 2D de alta pureza. |

| Separação Espacial | Permite controle independente das taxas de evaporação em fornos multizona. |

Eleve sua Síntese de Materiais 2D com KINTEK

A precisão na síntese de MoS2 começa com o equipamento de laboratório da mais alta qualidade. Na KINTEK, entendemos que mesmo impurezas mínimas podem comprometer sua pesquisa. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com consumíveis premium de alumina de alta pureza adaptados às suas necessidades experimentais exclusivas.

Não deixe que materiais de qualidade inferior prejudiquem seus resultados. Faça parceria com a KINTEK para soluções de laboratório personalizáveis de alta temperatura projetadas para a excelência.

Entre em contato conosco hoje mesmo para otimizar sua configuração de laboratório

Guia Visual

Referências

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a importância de usar uma sonda de amostragem com camisa de refrigeração? Garanta dados precisos do forno de tubo de queda

- Qual é o propósito de um leito de pó de alumina? Otimizar a Desaglomeração Térmica para Peças Cerâmicas Impressas em 3D

- Qual o papel dos cadinhos de cerâmica nas fases iniciais de revestimento? Garanta fusões de metal de alta pureza hoje

- Qual papel um molde de grafite de alta pureza desempenha durante o processo de sinterização SPS de Al2O3-TiC? Desbloqueie a Eficiência do Processo

- Por que um MFC de alta pressão é necessário para sistemas CHP? Obtenha precisão nos dados de hidropirose catalítica

- Que manutenção é necessária após o uso do tubo de forno de alumina? Garanta longevidade e pureza no seu laboratório

- Qual é o papel de um forno de laboratório no pré-tratamento de caroços de tâmara? Aumentar a eficiência da torrefação e moagem

- Qual é o papel de um pirômetro infravermelho na carbonização da madeira? Otimize seu controle térmico de alta temperatura