O autoclave revestido de Teflon atua como o vaso de contenção essencial para a síntese hidrotérmica assistida por micro-ondas, fornecendo um ambiente quimicamente inerte e resistente à pressão. Ele cria um sistema selado que permite que a mistura reacional atinja as altas temperaturas e pressões necessárias para sintetizar dióxido de cério (CeO2) sem contaminação.

A função principal do revestimento de Teflon é acoplar resistência à corrosão com retenção de alta pressão, garantindo que a interação entre os íons de cério e bicarbonato prossiga completamente para produzir partículas uniformes e quase monodispersas.

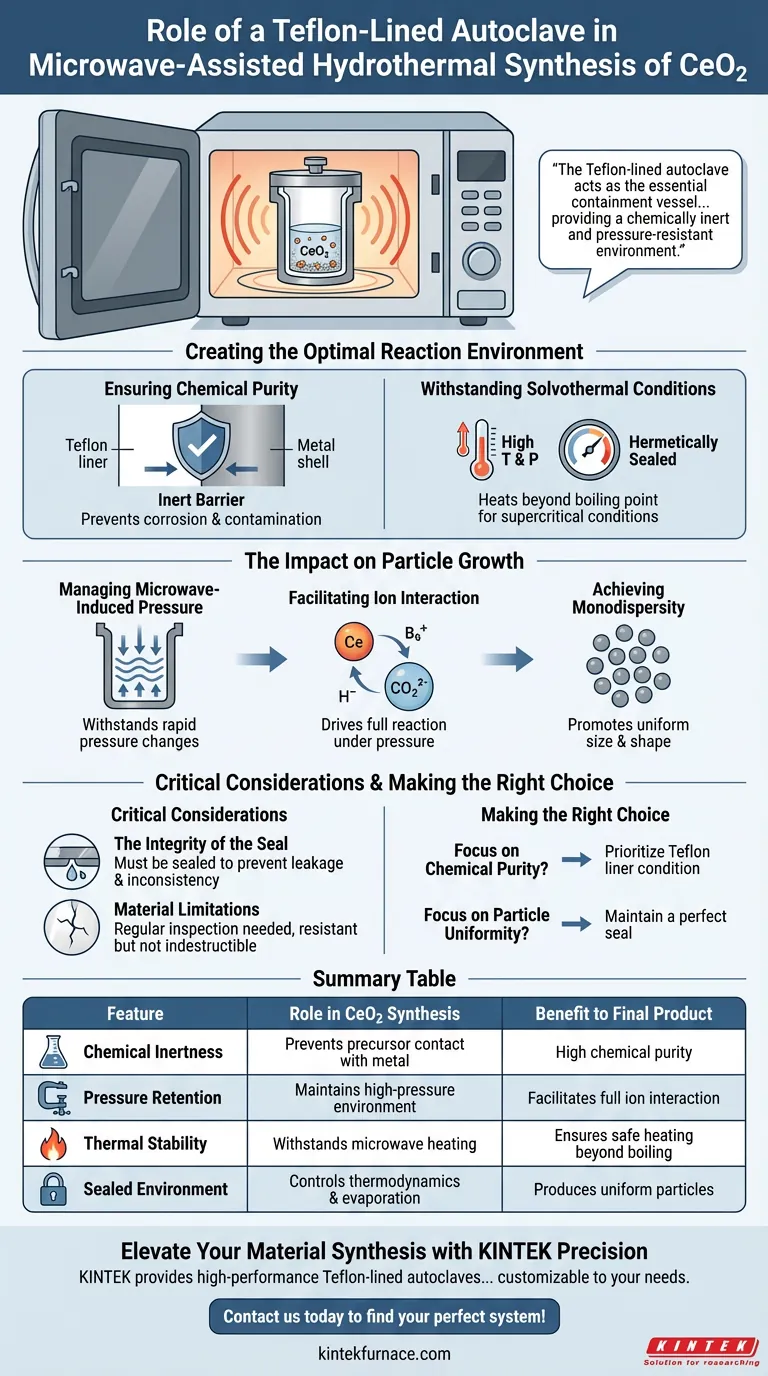

Criando o Ambiente de Reação Ideal

Garantindo a Pureza Química

O papel mais imediato do revestimento de Teflon é atuar como uma barreira entre a solução precursora reativa e a carcaça metálica do autoclave.

Como o Teflon é quimicamente inerte, ele impede a corrosão da carcaça de aço inoxidável ou liga. Isso garante que a solução precursora de dióxido de cério permaneça livre de contaminação por impurezas metálicas durante o processo de síntese.

Suportando Condições Solvotérmicas

A síntese assistida por micro-ondas depende de condições solvotérmicas de alta temperatura e alta pressão.

O autoclave fornece um ambiente hermeticamente selado. Isso permite que o solvente seja aquecido bem além de seu ponto de ebulição padrão, criando as condições supercríticas ou quase supercríticas necessárias para a formação de CeO2.

O Impacto no Crescimento de Partículas

Gerenciando a Pressão Induzida por Micro-ondas

O aquecimento por micro-ondas aquece o solvente direta e rapidamente, o que gera mudanças significativas de pressão dentro do vaso.

O revestimento de Teflon é projetado especificamente para suportar essas flutuações de pressão interna. Ele mantém a integridade estrutural da zona de reação, garantindo que a síntese prossiga de forma segura e eficiente.

Facilitando a Interação Iônica

O ambiente específico criado pelo autoclave é necessário para levar a reação química à conclusão.

Sob essas condições de alta pressão, a reação entre os íons de cério e bicarbonato é facilitada. A contenção pressurizada garante que os reagentes interajam completamente em vez de evaporar ou precipitar prematuramente.

Alcançando a Monodispersidade

O resultado final desse ambiente controlado é a qualidade do cristal final.

Ao manter um ambiente estável e de alta pressão, o autoclave promove o crescimento de partículas quase monodispersas. Isso significa que os cristais de CeO2 resultantes são uniformes em tamanho e forma, o que é uma métrica crítica para nanomateriais de alta qualidade.

Considerações Críticas

A Integridade da Vedação

Enquanto o revestimento de Teflon cuida da química, a eficácia do autoclave depende inteiramente da vedação.

Se o vaso não estiver selado corretamente, as mudanças de pressão geradas pelo aquecimento por micro-ondas resultarão em vazamento. Isso leva a condições de reação inconsistentes e à falha em alcançar a uniformidade de partículas desejada.

Limitações do Material

O Teflon é altamente resistente, mas não indestrutível.

Ele oferece excelente resistência à corrosão, mas deve ser inspecionado regularmente. A degradação física do revestimento pode comprometer a retenção de pressão e introduzir defeitos superficiais que poderiam alterar a nucleação das partículas de dióxido de cério.

Fazendo a Escolha Certa para o Seu Objetivo

O autoclave revestido de Teflon não é apenas um recipiente; é um participante ativo no controle da termodinâmica da sua síntese.

- Se o seu foco principal é a Pureza Química: Priorize a condição do revestimento de Teflon, garantindo que ele esteja livre de defeitos para garantir a inércia necessária para manter a solução precursora sem contaminação.

- Se o seu foco principal é a Uniformidade de Partículas: Concentre-se em manter uma vedação perfeita para sustentar a alta pressão consistente necessária para impulsionar a reação completa entre os íons de cério e bicarbonato.

Ao proteger o ambiente de reação contra contaminação e perda de pressão, você garante a síntese reproduzível de dióxido de cério de alta qualidade.

Tabela Resumo:

| Recurso | Papel na Síntese de CeO2 | Benefício para o Produto Final |

|---|---|---|

| Inércia Química | Previne o contato do precursor com a carcaça metálica | Alta pureza química com zero contaminação metálica |

| Retenção de Pressão | Mantém o ambiente solvotérmico de alta pressão | Facilita a interação completa entre íons de cério e bicarbonato |

| Estabilidade Térmica | Suporta ciclos rápidos de aquecimento por micro-ondas | Garante aquecimento seguro além dos pontos de ebulição padrão do solvente |

| Ambiente Selado | Controla a termodinâmica interna e a evaporação | Produz partículas uniformes e quase monodispersas |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

Garanta a integridade dos seus processos hidrotérmicos com nossas soluções avançadas de contenção. A KINTEK fornece autoclaves revestidos de Teflon, sistemas Muffle, Tube, Vacuum e CVD de alto desempenho, projetados para atender às demandas rigorosas dos laboratórios modernos. Apoiado por P&D e fabricação especializados, nosso equipamento é totalmente personalizável às suas necessidades de pesquisa exclusivas, garantindo a máxima pureza química e uniformidade de partículas.

Pronto para otimizar sua produção de nanopartículas? Entre em contato conosco hoje mesmo para encontrar o seu sistema perfeito!

Guia Visual

Referências

- Xingzi Wang, Juanyu Yang. Controlled Synthesis of Triangular Submicron-Sized CeO2 and Its Polishing Performance. DOI: 10.3390/ma17092001

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Por que as bolas de moagem de alumina de alta pureza são usadas para moagem de Al2O3/TiC? Mestre a Consistência Química

- Quais papéis os moldes de grafite de alta pureza desempenham na SPS de sulfeto de cobre? Melhore a qualidade do seu material termelétrico

- Qual é a função de um evaporador rotativo na recuperação de lignina de ácido fórmico? Preserve a Qualidade & Aumente a Eficiência

- Para que são usados os tubos de quartzo? Essenciais para Aplicações de Alta Temperatura e Alta Pureza

- Qual é o papel de uma bomba de vácuo mecânica na preparação de ligas FeAl? Atingir 10⁻² Pa para Síntese Pura

- Por que um cadinho de platina (Pt) é selecionado como o recipiente de reação? Garanta precisão em pesquisas de sal fundido a altas temperaturas

- Um tubo de trabalho está incluído com o forno? Personalize a sua configuração para um desempenho ideal

- Qual é o papel crítico do filtro de vácuo em um sistema de destilação a vácuo de magnésio residual? A Proteção Essencial para Sua Bomba de Vácuo