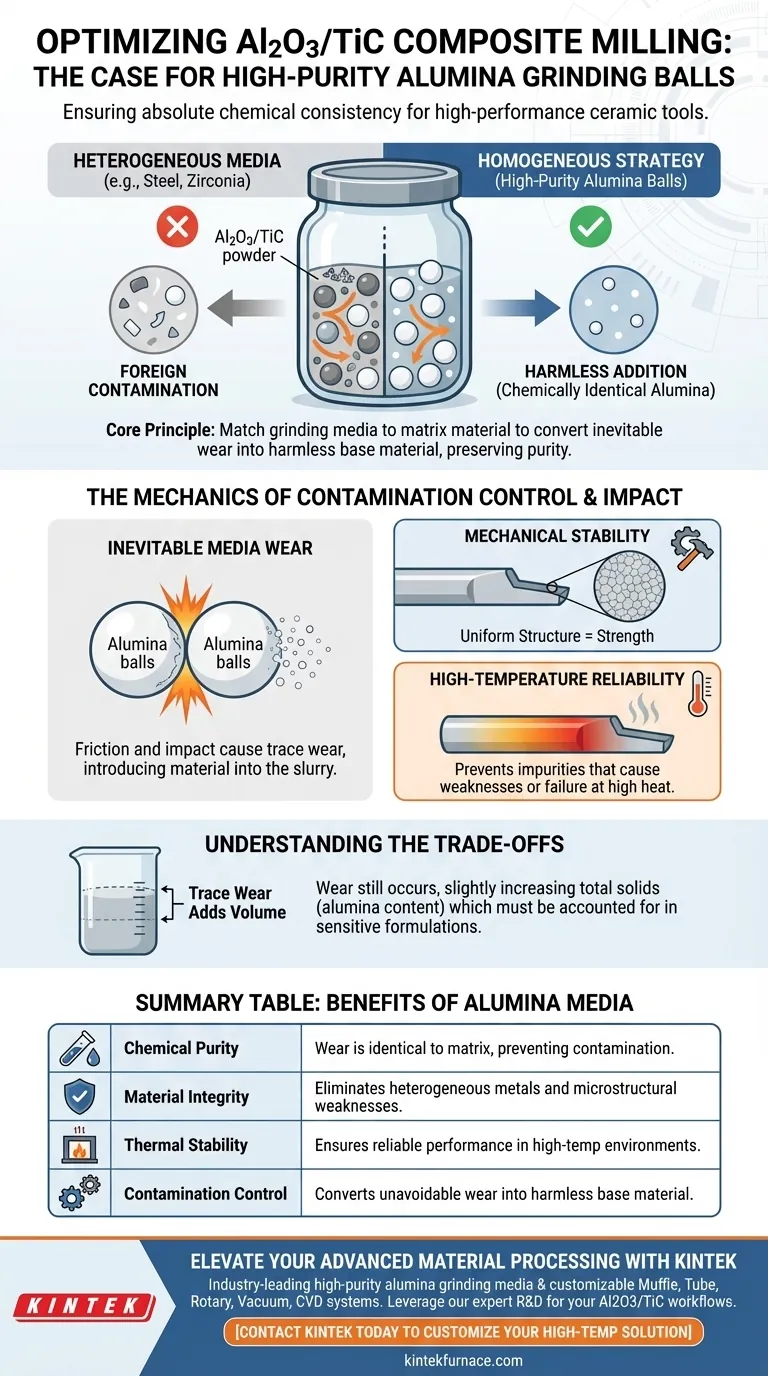

A seleção de bolas de moagem de alumina de alta pureza é ditada pela necessidade de consistência química absoluta. Ao moer em moinho de bolas a úmido pós compósitos de Al2O3/TiC, o objetivo principal é evitar a introdução de contaminantes estranhos. Como a mídia de moagem inevitavelmente se desgasta durante o processo de moagem, o uso de bolas de alumina garante que qualquer material abrasado seja quimicamente idêntico à matriz de alumina, efetivamente neutralizando o impacto dos detritos de desgaste.

O princípio central é simples: ao combinar a mídia de moagem com o material da matriz, você converte o desgaste inevitável em adição inofensiva. Isso preserva a pureza química necessária para a estabilidade mecânica de ferramentas cerâmicas em ambientes de alta temperatura.

A Mecânica do Controle de Contaminação

A Inevitabilidade do Desgaste da Mídia

Em qualquer processo de moagem em moinho de bolas a úmido, o atrito e o impacto são constantes. As bolas de moagem moem o pó, mas também moem umas contra as outras e contra as paredes do moinho.

Por causa disso, o desgaste em traços é inevitável. O material das bolas de moagem acabará por se misturar à sua pasta.

A Vantagem de Materiais Homogêneos

Para gerenciar esse desgaste, você deve utilizar uma estratégia de material homogêneo.

Se você usasse mídia de aço ou zircônia, os detritos de desgaste introduziriam "metais heterogêneos" ou elementos de impureza na mistura.

Ao selecionar bolas de alumina de alta pureza para uma matriz de Al2O3 (alumina), os detritos de desgaste não são mais um contaminante; é simplesmente mais do ingrediente base.

Impacto no Desempenho do Produto Final

Garantindo a Estabilidade Mecânica

Os compósitos de Al2O3/TiC são frequentemente usados para fabricar materiais de ferramentas cerâmicas. Essas ferramentas requerem propriedades mecânicas excepcionais para funcionar corretamente.

A introdução de impurezas estranhas cria fraquezas microestruturais. Ao manter a pureza química, você garante a estabilidade das propriedades mecânicas da ferramenta final.

Confiabilidade em Alta Temperatura

Essas ferramentas cerâmicas são projetadas para aplicações em alta temperatura.

Impurezas que podem ser benignas à temperatura ambiente podem causar falhas catastróficas ou reações químicas imprevisíveis sob calor intenso.

O uso de mídia de alumina de alta pureza elimina o risco de introduzir elementos que poderiam degradar o desempenho nesses ambientes térmicos.

Compreendendo as Compensações

O Desgaste Ainda Ocorre

Embora a composição química permaneça pura, é crucial lembrar que as bolas de moagem físicas ainda estão se degradando.

Alterações na Carga de Sólidos

Como as bolas estão se desgastando, a quantidade total de sólidos em sua pasta aumenta ligeiramente ao longo do tempo.

Embora quimicamente consistente, esse desgaste em traços adiciona volume à fase de matriz. Em formulações extremamente sensíveis, essa alumina adicional deve ser contabilizada para manter a proporção precisa de Al2O3 para TiC.

Fazendo a Escolha Certa para o Seu Objetivo

Ao processar compósitos de Al2O3/TiC, sua escolha de mídia define o teto de desempenho do seu material.

- Se o seu foco principal é Pureza Química: Selecione bolas de alumina de alta pureza para garantir que o desgaste da mídia não introduza impurezas heterogêneas.

- Se o seu foco principal é Desempenho em Alta Temperatura: Priorize a homogeneidade da mídia para evitar que elementos estranhos comprometam a estabilidade térmica.

Em última análise, escolher uma mídia que combine com sua matriz é a maneira mais eficaz de proteger a integridade de ferramentas cerâmicas de alto desempenho.

Tabela Resumo:

| Recurso | Benefício da Mídia de Alumina na Moagem de Al2O3/TiC |

|---|---|

| Pureza Química | Os detritos de desgaste são quimicamente idênticos à matriz, prevenindo contaminação. |

| Integridade do Material | Elimina metais heterogêneos que causam fraquezas microestruturais. |

| Estabilidade Térmica | Garante o desempenho confiável de ferramentas cerâmicas em ambientes de alta temperatura. |

| Controle de Contaminação | Converte o desgaste inevitável da mídia em adição inofensiva de material base. |

Eleve o Seu Processamento de Materiais Avançados com a KINTEK

Manter a pureza química absoluta é fundamental para o desempenho de ferramentas cerâmicas de alta temperatura. A KINTEK fornece mídia de moagem de alumina de alta pureza líder na indústria, juntamente com nossa linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD.

Apoiado por P&D especializada e fabricação de precisão, nosso equipamento de laboratório é totalmente personalizável para atender às rigorosas demandas da síntese de compósitos Al2O3/TiC. Não deixe que o desgaste da mídia comprometa sua estabilidade mecânica — aproveite nossa expertise para otimizar seus fluxos de trabalho de moagem e sinterização.

Entre em Contato com a KINTEK Hoje Mesmo para Personalizar Sua Solução de Alta Temperatura

Guia Visual

Referências

- Alejandro Padilla-González, I.A. Figueroa. Development and Mechanical Characterization of a CoCr-Based Multiple-Principal-Element Alloy. DOI: 10.1007/s13632-024-01111-z

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que usar um cadinho de alumina de alta pureza com tampa para a sinterização de LATP? Garanta a Estabilidade Estequiométrica Ideal

- Qual é a faixa de temperatura para Fornos Tipo Laboratório? Encontre Sua Solução Térmica Ideal

- Quais indústrias se beneficiam do uso de tubos de cerâmica de alumina? Essencial para ambientes corrosivos e de alta temperatura

- Qual é a função principal do tubo de quartzo transparente na técnica de Zona Flutuante? Controle Ótico e Atmosférico

- Qual é a importância de usar um barco de quartzo como transportador de catalisador? Otimizar a pureza e a cinética na CCVD

- Qual é a função dos tubos de forno de alumina cerâmica para ligas de Ti–Nb–Si? Papéis essenciais na sinterização e pureza

- Como uma bomba de vácuo de alta precisão reduz as temperaturas de reação na extração de zinco? Otimize sua eficiência energética

- Por que um reator de quartzo em forma de U é necessário para H2-TPR? Garanta precisão para análise de Cu–Ce/HZSM-5