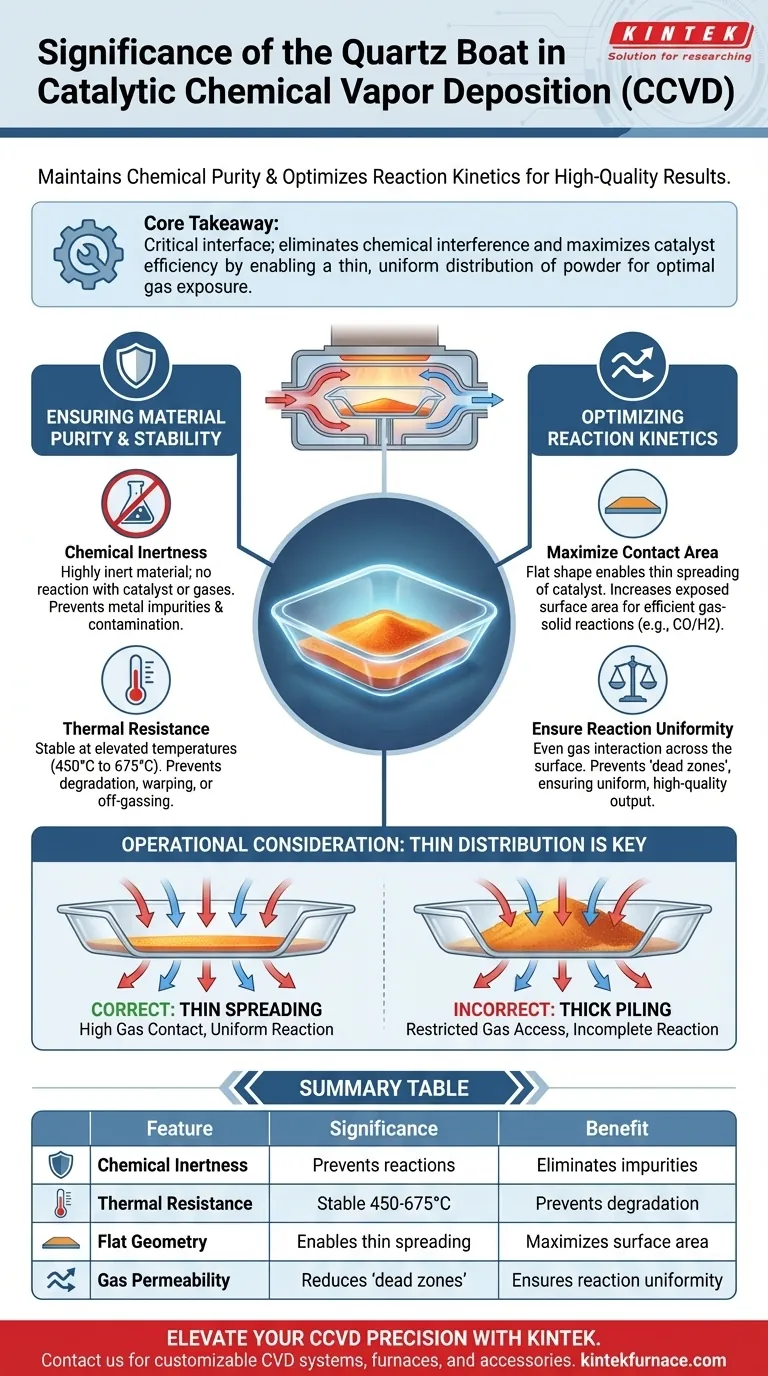

A importância de usar um barco de quartzo na Deposição Química de Vapor Catalítica (CCVD) reside na sua capacidade de manter a pureza química enquanto otimiza a cinética da reação. Este componente atua como um transportador estável e inerte que suporta temperaturas entre 450 °C e 675 °C sem contaminar o processo, enquanto o seu design físico aumenta a eficiência das interações gás-sólido.

Ponto Principal O barco de quartzo serve como uma interface crítica no processo de CCVD; ele elimina interferências químicas através de alta inércia e maximiza a eficiência do catalisador, permitindo uma distribuição fina e uniforme do pó para uma exposição ideal aos gases.

Garantindo Pureza e Estabilidade do Material

O papel principal do barco de quartzo é fornecer um ambiente neutro que não altera a composição química da reação.

Mantendo a Inércia Química

O sucesso da CCVD depende da interação específica entre o catalisador e os gases da reação. O quartzo é altamente inerte quimicamente, o que significa que não reage com o catalisador ou com os gases envolvidos.

Essa inércia garante que nenhuma impureza metálica ou interferência química indesejada seja introduzida no sistema. O barco atua unicamente como um suporte, não como um participante, preservando a integridade da síntese.

Suportando Altas Cargas Térmicas

Os processos de CCVD ocorrem em temperaturas elevadas, especificamente na faixa de 450 °C a 675 °C.

O barco de quartzo possui a resistência a altas temperaturas necessária para permanecer estrutural e quimicamente estável nessas condições. Isso evita que o transportador se degrade, deforme ou libere gases, o que, de outra forma, comprometeria o ambiente de reação.

Otimizando a Cinética da Reação

Além das propriedades do material, a geometria física do barco de quartzo desempenha um papel decisivo na forma como a reação prossegue.

Maximizando a Área de Contato do Catalisador

A eficiência do processo de CCVD depende fortemente da reação gás-sólido entre o pó do catalisador e os gases da reação (como CO/H2).

O formato plano do barco de quartzo é projetado para facilitar a distribuição fina dos catalisadores em pó. Essa distribuição fina aumenta significativamente a área de superfície exposta do catalisador.

Garantindo a Uniformidade da Reação

Ao espalhar o catalisador finamente sobre uma superfície plana, o arranjo garante a suficiência e uniformidade da reação. Ele evita "zonas mortas" onde o gás não consegue penetrar em pilhas espessas de pó, levando a um resultado consistente e de alta qualidade.

Considerações Operacionais

Embora o barco de quartzo seja o transportador ideal, sua eficácia depende do uso correto em relação à carga do catalisador.

A Necessidade de Distribuição Fina

Os benefícios do barco de quartzo são anulados se o catalisador for empilhado muito espesso. A importância do design do barco é especificamente para permitir a distribuição fina.

Falhar em utilizar a superfície plana para espalhar o catalisador reduzirá a área de contato. Isso restringe o acesso dos gases CO e H2 ao material catalisador, levando a uma reação incompleta ou não uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de CCVD, certifique-se de que suas técnicas operacionais estejam alinhadas com as vantagens proporcionadas pelo barco de quartzo.

- Se o seu foco principal é alta pureza: Confie na inércia química do barco de quartzo para evitar contaminação por metais, garantindo que o barco esteja limpo antes do carregamento.

- Se o seu foco principal é a eficiência da reação: Utilize a geometria plana do barco para espalhar o catalisador o mais finamente possível, maximizando a área de contato gás-sólido.

O uso adequado do barco de quartzo o transforma de um simples recipiente em uma ferramenta ativa para otimização de processos.

Tabela Resumo:

| Característica | Importância na CCVD | Benefício para o Processo |

|---|---|---|

| Inércia Química | Previne reações entre o transportador e o catalisador | Elimina impurezas metálicas e contaminação |

| Resistência Térmica | Estável a 450°C a 675°C | Previne degradação estrutural ou liberação de gases |

| Geometria Plana | Permite a distribuição fina do pó catalisador | Maximiza a área de superfície para interações gás-sólido |

| Permeabilidade ao Gás | Reduz "zonas mortas" nas camadas de catalisador | Garante uniformidade da reação e resultados de alta qualidade |

Eleve a Precisão da Sua CCVD com a KINTEK

Desbloqueie pureza de material superior e eficiência de reação em seu laboratório. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de CVD, fornos Muffle, Tubulares, Rotativos e a Vácuo de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa em altas temperaturas.

Pronto para otimizar seu processamento térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita de forno e acessórios para sua aplicação.

Guia Visual

Referências

- Minki Sung, Seong‐Ho Yoon. Preparation Uniform Thin Tubular Carbon Nanofiber Using Novel Bimetallic Catalyst at Low Temperature and Its Structural Feature. DOI: 10.1021/acsomega.4c10295

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que usar uma caixa de grafite para a sulfurização de WS2? Essencial para a síntese de filmes finos de alta qualidade

- Qual é melhor, cadinho de grafite ou cerâmica? Combine seu material e processo para uma fusão ideal

- Qual é o propósito de usar um sistema de argônio de alta pureza para a fusão de AlCoCrFeNi? Preservar a estequiometria da liga

- Qual é a capacidade do tanque da bomba de vácuo com circulação de água? Encontre o Ajuste Perfeito para o Seu Laboratório

- Que outras aplicações industriais têm os fornos de cadinho de grafite para além da fusão de metais? Desbloqueie o Processamento Avançado de Materiais

- Por que os dessecadores contendo soluções salinas saturadas são usados na avaliação da higroscopicidade da madeira modificada?

- Qual é a função de um cadinho de porcelana de alta pureza? Guia especializado para a preparação de vidro de borossilicato dopado com cromo

- Qual é o propósito de usar encapsulamento a vácuo de quartzo? Otimizar Ligas Magnetocalóricas à base de La(Fe,Si)13