Para além da simples fusão, um forno de cadinho de grafite serve como um reator versátil de alta temperatura para a ciência e fabricação avançada de materiais. As suas principais aplicações fora do processamento de metais incluem a síntese de novos materiais como o grafeno, tratamentos térmicos especializados como a sinterização e a grafitização, e a fusão de substâncias não metálicas como vidro e cerâmica.

O verdadeiro valor de um forno de cadinho de grafite não reside apenas na sua capacidade de fundir materiais, mas na sua capacidade de criar um ambiente de ultra-alta temperatura precisamente controlado. Isso o torna uma ferramenta crítica para transformar fundamentalmente a estrutura e as propriedades de uma ampla gama de materiais.

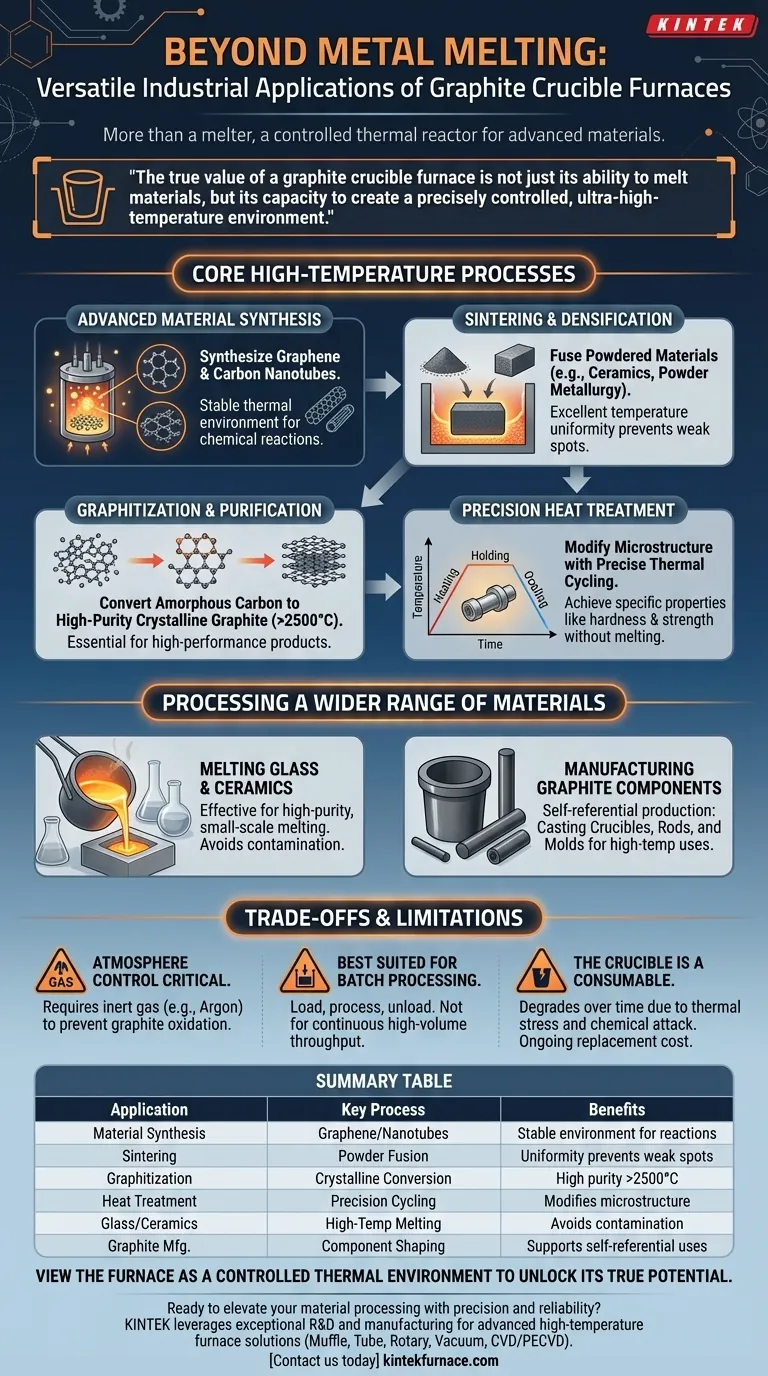

Para Além da Fusão: Processos Essenciais de Alta Temperatura

As capacidades do forno estendem-se muito além da liquefação de metais. A sua função principal é fornecer um ambiente estável e de alto calor, essencial para vários processos industriais e científicos avançados.

O Papel na Síntese de Materiais Avançados

Os fornos de cadinho de grafite são instrumentais na produção de materiais de próxima geração. A síntese de substâncias como o grafeno e os nanotubos de carbono requer temperaturas consistentemente altas para facilitar as reações químicas e a formação estrutural necessárias. O forno fornece o ambiente térmico estável que estes processos delicados exigem.

Sinterização e Densificação de Materiais

A sinterização é um processo onde um material em pó é aquecido logo abaixo do seu ponto de fusão, fazendo com que as partículas se fundam e formem uma massa sólida e densa. Isso é crítico na metalurgia do pó e na cerâmica. A excelente uniformidade de temperatura de um forno de cadinho de grafite garante que o material seja sinterizado uniformemente, prevenindo pontos fracos e tensões internas.

Grafitização e Purificação

Estes fornos são utilizados no próprio processo de grafitização, onde materiais de carbono amorfos são convertidos em grafite cristalina de alta pureza a temperaturas que excedem 2500°C. Isso é essencial para a fabricação de produtos de grafite de alto desempenho, incluindo os próprios cadinhos e elementos de aquecimento utilizados nos fornos.

Tratamento Térmico de Precisão

Muitos materiais requerem tratamentos térmicos específicos para alcançar propriedades desejadas como dureza, resistência ou ductilidade. Um forno de cadinho de grafite permite um ciclo térmico preciso — aquecendo e arrefecendo um material de acordo com um perfil rigoroso — sem o fundir. Isso modifica a microestrutura interna do material para atender a especificações de engenharia exatas.

Processamento de uma Gama Mais Ampla de Materiais

A natureza inerte e de alta temperatura do grafite torna estes fornos adequados para mais do que apenas metais e produtos à base de carbono.

Fusão de Vidro e Cerâmica

A capacidade de atingir e manter altas temperaturas torna os fornos de cadinho eficazes para a fusão e processamento de vidros e cerâmicas especiais. Isso é comum em ambientes de laboratório e para produção em pequena escala de materiais de alta pureza onde a contaminação deve ser evitada.

Fabricação de Componentes de Grafite

Numa aplicação autorreferencial, os fornos de cadinho de grafite são usados para processar e moldar outros produtos de grafite. Isso inclui a fundição de novos tanques de cadinho, hastes de puxar e moldes que serão usados em outras aplicações de alta temperatura.

Compreendendo as Vantagens e Limitações

Embora altamente versáteis, os fornos de cadinho de grafite não são a solução universal para todas as tarefas de alta temperatura. Compreender as suas limitações é fundamental para usá-los de forma eficaz.

O Controle da Atmosfera é Crítico

O grafite oxida (queima) na presença de oxigénio a altas temperaturas. Portanto, muitos processos exigem que o forno seja operado com uma atmosfera de gás inerte (como argônio) para proteger tanto o cadinho quanto o material a ser processado. Isso adiciona uma camada de complexidade e custo.

Mais Adequado para Processamento em Lotes

Os fornos de cadinho são inerentemente sistemas baseados em lotes. Você carrega um lote de material, executa o processo e depois o descarrega. Eles não são projetados para o rendimento contínuo e de alto volume que sistemas como fornos de túnel ou fornos rotativos podem fornecer.

O Cadinho é um Consumível

O cadinho de grafite é submetido a estresse térmico extremo e potencial ataque químico dos materiais que contém. É um componente consumível que se degrada com o tempo e deve ser substituído periodicamente, representando um custo operacional contínuo.

Fazendo a Escolha Certa para a Sua Aplicação

Para determinar se um forno de cadinho de grafite é adequado para você, alinhe seus pontos fortes com seu objetivo principal.

- Se o seu foco principal é P&D ou síntese de novos materiais: O controle preciso de temperatura do forno e a escalabilidade da produção de laboratório para piloto são inestimáveis.

- Se o seu foco principal é a fabricação de pequenos lotes e alta pureza: A relação custo-benefício, a simplicidade operacional e a capacidade de lidar com diversos materiais o tornam uma excelente escolha.

- Se o seu foco principal é o processamento em massa em grande escala: Você deve avaliar tipos de fornos alternativos, como fornos de indução ou a arco, que são frequentemente mais adequados para operações contínuas e de alto volume.

Em última análise, ver o forno de cadinho de grafite como um ambiente térmico controlado, em vez de apenas um pote de fusão, desbloqueia o seu verdadeiro potencial em toda a indústria moderna.

Tabela Resumo:

| Aplicação | Processo Chave | Benefícios |

|---|---|---|

| Síntese de Materiais | Produção de grafeno e nanotubos de carbono | Ambiente estável de alta temperatura para reações químicas |

| Sinterização | Fusão de pó para densificação | Excelente uniformidade de temperatura previne pontos fracos |

| Grafitização | Conversão para grafite cristalina | Alta pureza a temperaturas acima de 2500°C |

| Tratamento Térmico | Ciclo térmico de precisão | Modifica a microestrutura para propriedades aprimoradas |

| Fusão de Vidro/Cerâmica | Processamento de alta temperatura | Evita contaminação na produção em pequena escala |

| Fabricação de Grafite | Moldagem de componentes como cadinhos | Suporta aplicações autorreferenciais de alta temperatura |

Pronto para elevar o seu processamento de materiais com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Seja você em P&D, fabricação de pequenos lotes ou precise de ambientes térmicos especializados, a KINTEK oferece eficiência e inovação. Entre em contato conosco hoje para discutir como nossos fornos podem transformar suas operações e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão