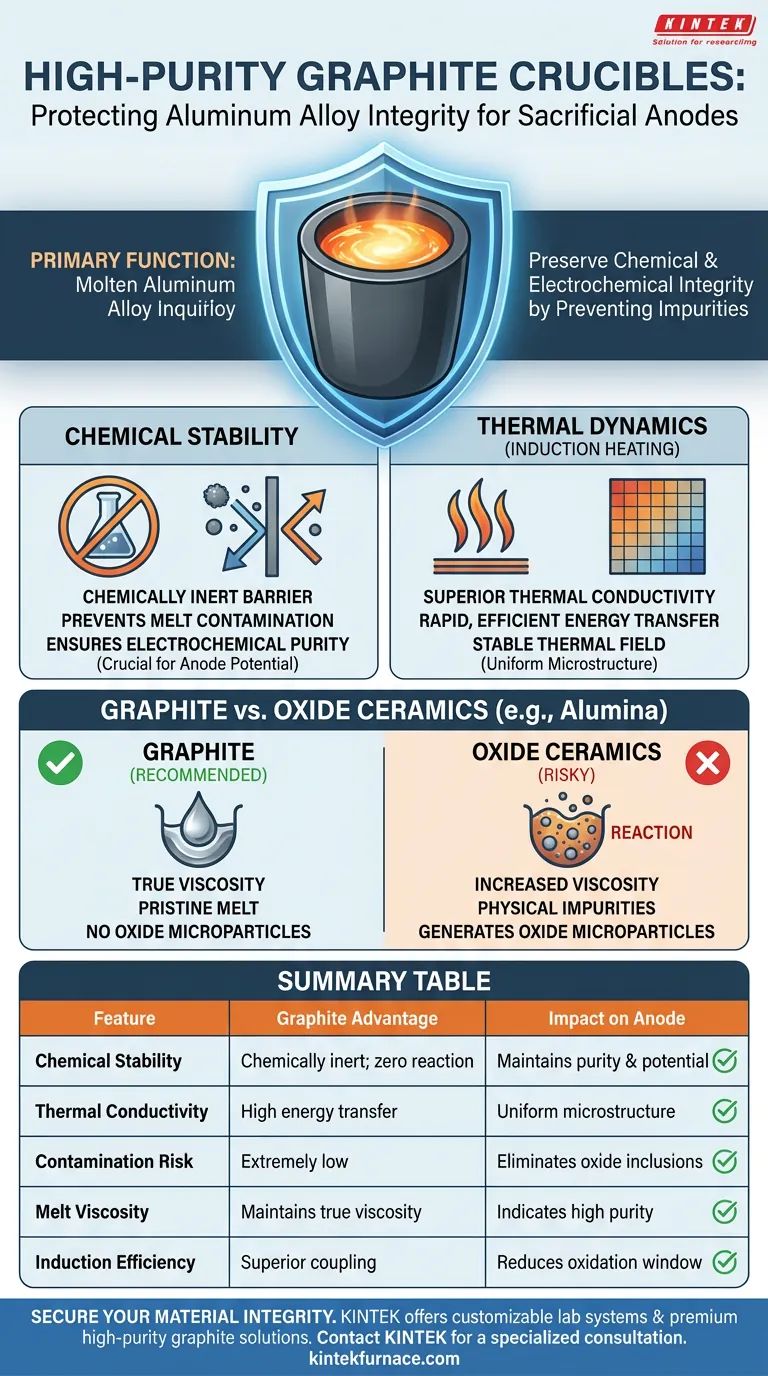

A função principal dos cadinhos de grafite de alta pureza é preservar a integridade química e eletroquímica da liga de alumínio durante o processo de fusão. Ao fornecer estabilidade química e condutividade térmica excepcionais, esses cadinhos evitam a introdução de impurezas que, de outra forma, degradariam o desempenho do ânodo de sacrifício.

A eficácia de um ânodo de sacrifício depende inteiramente da pureza do seu material. Cadinhos de grafite de alta pureza atuam como uma barreira quimicamente inerte, garantindo que a liga fundida retenha suas propriedades eletroquímicas específicas, evitando reações entre o recipiente e a fusão.

O Papel Crítico da Estabilidade Química

Prevenindo a Contaminação da Fusão

O alumínio fundido é altamente reativo nas temperaturas necessárias para a fundição. O grafite de alta pureza se distingue por sua inércia química.

Ele se recusa a reagir com a fusão da liga de alumínio, mesmo sob calor intenso. Isso impede que o próprio material do cadinho se decomponha e libere elementos estranhos na liga.

Garantindo a Pureza Eletroquímica

Para que um ânodo de sacrifício funcione, sua química interna deve ser precisa. Qualquer introdução de impurezas estranhas pode alterar o potencial elétrico do ânodo.

Ao eliminar o risco de reação, os cadinhos de grafite garantem que o produto final atenda aos rigorosos padrões de pureza eletroquímica necessários para uma proteção eficaz contra corrosão.

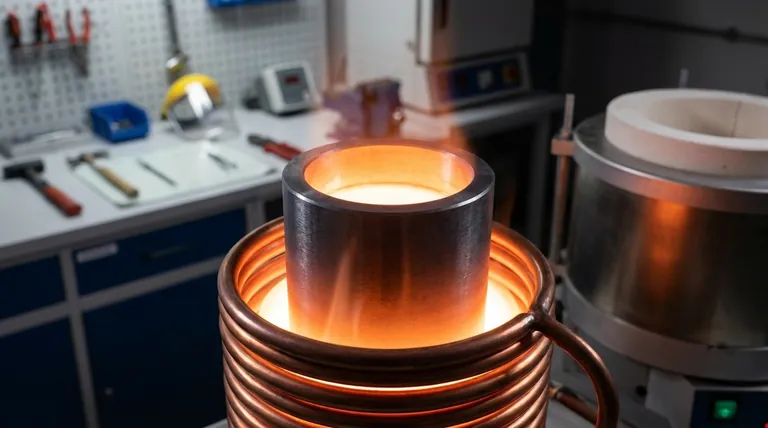

Dinâmica Térmica no Aquecimento por Indução

Condutividade Térmica Superior

O grafite é um excelente condutor de calor. Durante o processo de aquecimento por indução, essa propriedade permite uma transferência de energia rápida e eficiente para o metal.

Essa eficiência reduz o tempo em que o metal permanece em altas temperaturas, minimizando ainda mais a janela para potencial oxidação ou degradação.

Estabilizando o Campo Térmico

A consistência é vital para criar uma microestrutura de liga uniforme. O grafite de alta pureza fornece um campo térmico estável durante todo o ciclo de fusão.

Essa estabilidade evita flutuações de temperatura que poderiam levar a uma fusão desigual ou segregação dos componentes da liga.

Compreendendo as Compensações: Grafite vs. Cerâmicas de Óxido

Os Riscos de Materiais Alternativos

É crucial entender por que o grafite é escolhido em vez de alternativas comuns como alumina (óxido de alumínio).

Evidências mostram que cadinhos de alumina podem reagir com ligas de alumínio — especificamente fusões de Alumínio-Silício — em altas temperaturas. Essa reação gera micropartículas de óxido dentro da fusão.

O Impacto na Viscosidade e Qualidade

Quando um cadinho reage com a fusão, ele cria impurezas físicas. Essas inclusões aumentam significativamente a viscosidade medida da liga.

Esse aumento artificial na viscosidade sinaliza que o material não é mais puro. O grafite, em contraste, produz medições de viscosidade mais próximas dos valores teóricos verdadeiros do material, provando sua capacidade superior de manter uma fusão imaculada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do material do seu cadinho dita diretamente o teto de qualidade da sua fundição final.

- Se o seu foco principal é o desempenho eletroquímico: Priorize grafite de alta pureza para eliminar rigorosamente impurezas estranhas e manter o potencial reativo da liga.

- Se o seu foco principal é a consistência térmica: Aproveite a condutividade superior do grafite para garantir um campo térmico estável e uma fusão uniforme durante o aquecimento por indução.

Em última análise, o cadinho não é meramente um recipiente; é um componente ativo em sua estratégia de controle de qualidade que protege a química fundamental do seu produto.

Tabela Resumo:

| Característica | Vantagem do Cadinho de Grafite | Impacto nos Ânodos de Sacrifício |

|---|---|---|

| Estabilidade Química | Quimicamente inerte; zero reação com a fusão | Mantém a pureza e o potencial eletroquímicos |

| Condutividade Térmica | Alta transferência de energia e distribuição de calor | Garante microestrutura uniforme e fusão rápida |

| Risco de Contaminação | Extremamente baixo; previne inclusões estranhas | Elimina micropartículas de óxido e impurezas |

| Viscosidade da Fusão | Mantém a viscosidade teórica verdadeira | Indica alta pureza do material e qualidade de fluxo |

| Eficiência de Indução | Acoplamento superior e estabilidade do campo térmico | Reduz a janela de oxidação e o desperdício de energia |

Garanta a Integridade do Seu Material com a KINTEK

Não deixe que as reações do cadinho comprometam o desempenho do seu ânodo de sacrifício. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com soluções premium de grafite de alta pureza adaptadas às suas necessidades exclusivas de laboratório e de alta temperatura.

Assuma o controle da qualidade da sua liga hoje mesmo — Entre em contato com a KINTEK para uma consulta especializada!

Guia Visual

Referências

- Xin Liu, Nian Liu. Effect of Bi on the Performance of Al-Ga-In Sacrificial Anodes. DOI: 10.3390/ma17040811

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Como a compatibilidade química afeta a seleção de tubos de forno de cerâmica de alumina? Garanta Longevidade e Pureza

- Por que a folha de grafite é usada para revestir moldes de grafite antes de carregar o pó de liga de titânio? Garanta a pureza e proteja os moldes

- Por que os vasos de reação de micro-ondas de alta pressão devem manter um excelente desempenho de vedação? Garanta o sucesso da síntese de carbono

- Por que um processo de sinterização usando um forno de laboratório é necessário para discos de Li6PS5Cl? Aumentar a Condutividade e a Densidade

- Por que os eletrólitos sólidos de haleto à base de terras raras devem ser manuseados em uma caixa de luvas? Proteja seus materiais contra a degradação

- Por que as esferas de moagem de zircônia de alta pureza são preferidas em relação ao aço? Obtenha resultados de moagem de cerâmica ultralimpida

- Quais indústrias usam comumente fornos de cadinho de grafite? Essencial para Processos de Alta Temperatura e Alta Pureza

- Como um sistema de resfriamento programado de precisão influencia a integridade estrutural de materiais compósitos Al2O3-TiC?