Barcos cerâmicos de alta pureza são escolhidos por sua inércia e resiliência térmica. Durante o processo de deposição a vapor, esses recipientes devem suportar temperaturas de até 850 °C sem degradação. Crucialmente, eles não reagem quimicamente com os precursores sólidos — especificamente o dióxido de vanádio (VO2) ou o pó de selênio (Se) — garantindo a pureza e a integridade dos filmes resultantes de V2O5 ou VSe2.

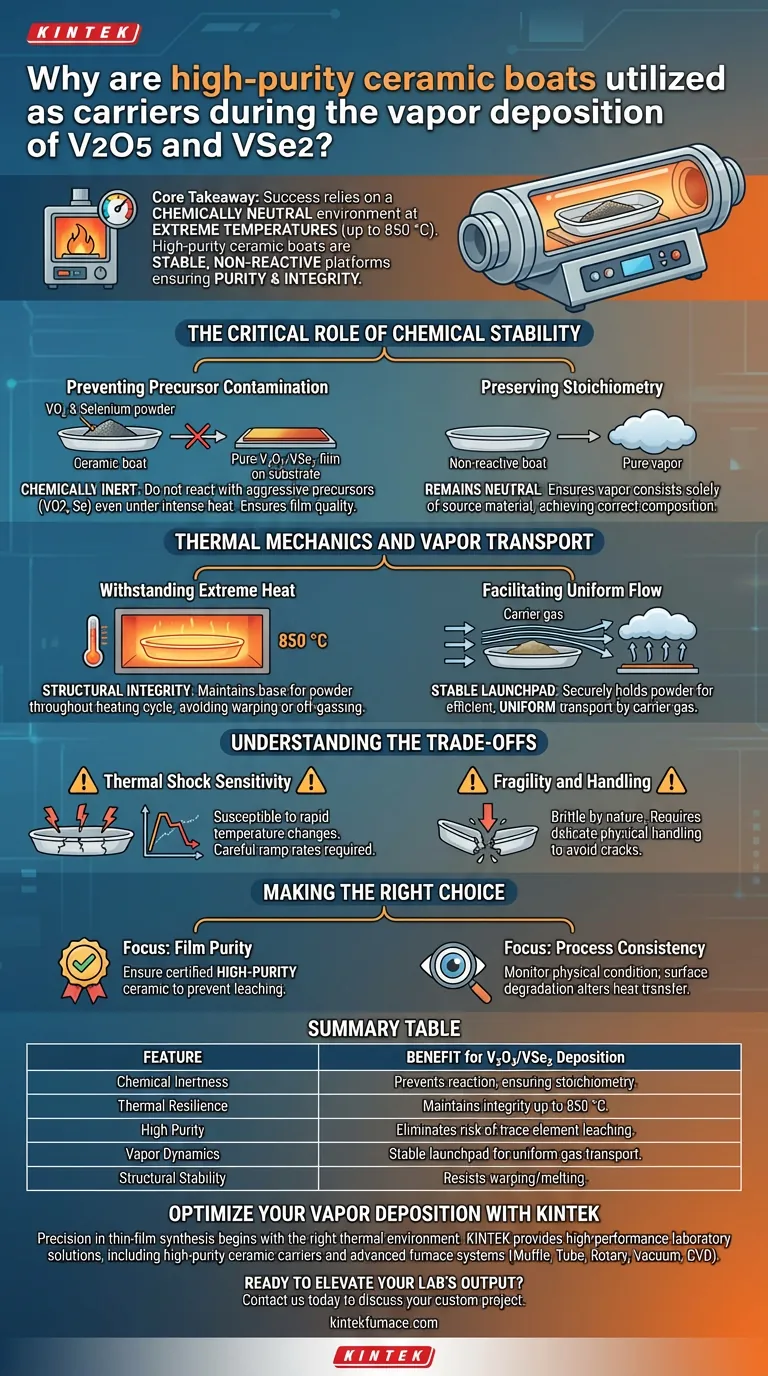

Ponto Principal O sucesso da deposição a vapor depende da manutenção de um ambiente quimicamente neutro em temperaturas extremas. Barcos cerâmicos de alta pureza atuam como plataformas estáveis e não reativas que evitam a contaminação do precursor, ao mesmo tempo que facilitam o transporte uniforme de vapores para o substrato.

O Papel Crítico da Estabilidade Química

Prevenindo a Contaminação do Precursor

Na deposição a vapor, a pureza do seu material de origem dita a qualidade do seu filme final.

Cerâmicas de alta pureza são selecionadas porque são quimicamente inertes. Elas não reagem com precursores agressivos como pó de selênio ou VO2, mesmo sob calor intenso.

Preservando a Estequiometria

Se um recipiente reage com o precursor, ele consome o material de origem e introduz impurezas.

Ao permanecerem neutros, os barcos cerâmicos garantem que o vapor gerado consista unicamente do material de origem pretendido. Isso é essencial para alcançar a composição química correta nas estruturas de V2O5 e VSe2.

Mecânica Térmica e Transporte de Vapor

Suportando Calor Extremo

O processo de deposição para esses materiais frequentemente requer temperaturas de até 850 °C.

Nesses níveis, muitos materiais deformam, derretem ou liberam gases. Cerâmicas de alta pureza mantêm sua integridade estrutural, fornecendo uma base segura para o pó sólido durante todo o ciclo de aquecimento.

Facilitando o Fluxo Uniforme

O barco serve como mais do que apenas um recipiente; é a plataforma de lançamento para o vapor.

Ele segura o pó sólido firmemente dentro do fluxo do gás transportador. Essa posição permite que os vapores sejam captados eficientemente e transportados uniformemente em direção ao substrato, promovendo um revestimento de filme uniforme.

Entendendo os Compromissos

Sensibilidade ao Choque Térmico

Embora as cerâmicas suportem bem o calor elevado, elas são frequentemente suscetíveis a mudanças rápidas de temperatura.

Aquecer ou resfriar o sistema muito rapidamente pode fazer com que o barco rache ou se estilhace. Taxas cuidadosas de rampa de aquecimento e resfriamento são necessárias para preservar o equipamento.

Fragilidade e Manuseio

Cerâmicas de alta pureza são quebradiças por natureza.

Elas exigem manuseio físico delicado durante o carregamento e a limpeza. Uma rachadura microscópica de manuseio inadequado pode se expandir a 850 °C, potencialmente derramando precursor fundido ou em pó no forno.

Fazendo a Escolha Certa para o Seu Processo

- Se o seu foco principal é a Pureza do Filme: Garanta que o grau da cerâmica seja certificado de alta pureza para evitar que elementos traço lixiviem nos vapores de VO2 ou Se.

- Se o seu foco principal é a Consistência do Processo: Monitore de perto a condição física dos barcos; a degradação da superfície pode alterar a transferência de calor e as taxas de geração de vapor.

O barco cerâmico é um componente passivo, mas crítico; sua estabilidade é a base de uma deposição bem-sucedida.

Tabela Resumo:

| Característica | Benefício para Deposição de V2O5/VSe2 |

|---|---|

| Inércia Química | Previne reações com pó de VO2 ou Se, garantindo a estequiometria do filme. |

| Resiliência Térmica | Mantém a integridade estrutural em temperaturas de até 850 °C. |

| Alta Pureza | Elimina o risco de lixiviação de elementos traço no fluxo de vapor. |

| Dinâmica de Vapor | Serve como plataforma de lançamento estável para transporte uniforme de gás para substratos. |

| Estabilidade Estrutural | Resiste à deformação e derretimento durante longos ciclos de aquecimento. |

Otimize Sua Deposição a Vapor com a KINTEK

A precisão na síntese de filmes finos começa com o ambiente térmico correto. A KINTEK fornece soluções de laboratório de alto desempenho, incluindo transportadores cerâmicos de alta pureza e sistemas de fornos avançados. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às rigorosas demandas térmicas de sua pesquisa de V2O5 e VSe2.

Pronto para elevar a produção do seu laboratório? Entre em contato conosco hoje para discutir as necessidades do seu projeto personalizado e experimentar a vantagem KINTEK em ciência de materiais.

Guia Visual

Referências

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as vantagens técnicas de usar um cadinho de alumina de alta pureza para a síntese de MnBi2Te4?

- Qual é a função dos cadinhos de alta alumina na calcinação de LLZO? Otimizar a Pureza do Material da Bateria

- Que tipos de bandejas são compatíveis com elementos de aquecimento SiC? Escolha Grafite ou Cerâmica Composta para Resistência ao Choque Térmico

- Quais funções-chave os moldes de grafite desempenham na sinterização de ligas RuTi? Alcançar precisão de alta densidade a 1000°C

- Como um reator de alta pressão facilita a formação de núcleo-casca 3D? Dominando a Síntese Hidrotermal de Catalisadores

- Por que uma bomba de vácuo é utilizada em pesquisas sobre a reação de magnésio com dióxido de carbono e nitrogênio? Garanta a Integridade dos Dados

- Por que são usadas velas de filtro de microfibra em escala micrométrica para tratar gases de combustão condensados em sistemas de pirólise?

- Por que a regulação precisa das proporções de oxigénio através de controladores de fluxo de massa é crítica para o rendimento do catalisador MCTV?