Para elementos de aquecimento SiC (carboneto de silício), você deve usar bandejas feitas de materiais que possam tolerar mudanças rápidas de temperatura. As melhores escolhas são bandejas de grafite e cerâmica composta, pois sua capacidade de aquecer e resfriar rapidamente complementa o comportamento térmico inerente dos elementos SiC, prevenindo danos por choque térmico.

O fator crítico não é apenas a resistência a altas temperaturas, mas a compatibilidade térmica. O material da sua bandeja deve ser capaz de acompanhar os ciclos rápidos de aquecimento e resfriamento dos elementos SiC para garantir a confiabilidade e eficiência de todo o seu processo térmico.

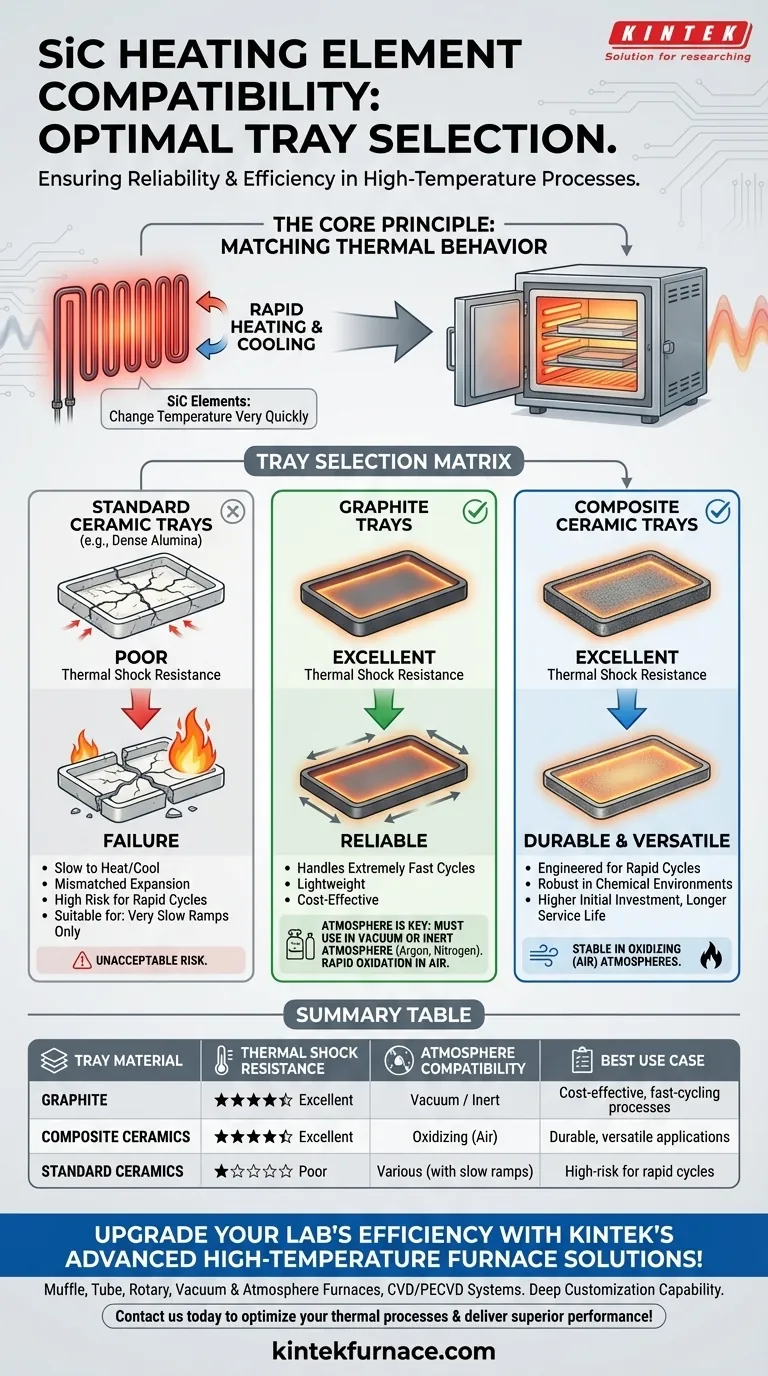

O Princípio Central: Correspondência do Comportamento Térmico

A característica definidora dos elementos de aquecimento SiC é sua capacidade de mudar de temperatura muito rapidamente. Essa eficiência é uma vantagem significativa, mas impõe uma demanda específica a todos os outros componentes dentro do forno, especialmente as bandejas que contêm seu produto.

Por que o SiC Exige Bandejas Específicas

Os elementos SiC podem ser aquecidos e resfriados muito mais rapidamente do que muitos sistemas de aquecimento tradicionais. Isso submete tudo no forno a um estresse térmico significativo.

Um material de bandeja que não consegue expandir e contrair a uma taxa compatível falhará. Essa falha é conhecida como choque térmico.

O Problema com Materiais Incompatíveis

Usar uma bandeja refratária padrão, como uma feita de alumina densa, com elementos SiC de ciclo rápido é um erro comum e caro.

A natureza lenta para aquecer e lenta para resfriar da bandeja densa entra em conflito com as mudanças rápidas dos elementos SiC. Essa incompatibilidade cria tensões internas, levando a rachaduras, fraturas e, finalmente, à falha completa da bandeja.

Materiais de Bandeja Recomendados

Para evitar a falha do sistema, você deve selecionar um material de bandeja especificamente projetado para alta resistência ao choque térmico.

Bandejas de Grafite

O grafite é uma excelente escolha por sua resistência superior ao choque térmico e leveza. Ele pode lidar com taxas de aquecimento e resfriamento extremamente rápidas sem rachar.

Suas propriedades o tornam um parceiro natural para elementos SiC, especialmente em aplicações sensíveis ao custo, o que se alinha com uma razão comum para escolher o SiC em primeiro lugar.

Bandejas de Cerâmica Composta

Estes são materiais avançados projetados especificamente para superar as limitações de choque térmico das cerâmicas tradicionais.

Eles misturam diferentes materiais cerâmicos para criar uma estrutura composta que oferece excelente durabilidade em ciclos rápidos de temperatura. Eles são frequentemente mais robustos que o grafite em certos ambientes químicos.

Compreendendo as Trocas

Escolher o material certo exige que você considere as condições específicas do seu processo, particularmente a atmosfera do forno.

Grafite: A Atmosfera é Fundamental

A principal limitação do grafite é sua reatividade com o oxigênio em altas temperaturas. Usar bandejas de grafite em uma atmosfera de ar fará com que elas oxidem rapidamente, levando à degradação e falha.

O grafite é adequado apenas para processos executados em vácuo ou atmosfera inerte (como argônio ou nitrogênio).

Cerâmica Composta: Custo vs. Versatilidade

As bandejas de cerâmica composta são geralmente mais caras que o grafite. No entanto, elas são frequentemente formuladas para serem estáveis em atmosferas oxidantes (ar).

Isso as torna a escolha superior para aplicações que exigem durabilidade no ar, justificando o maior investimento inicial por meio de uma vida útil mais longa e versatilidade do processo.

Cerâmica Padrão: Uma Escolha de Alto Risco

Embora baratas, as bandejas refratárias densas de alta alumina ou outras cerâmicas padrão são uma má combinação para a natureza dinâmica dos elementos SiC. Sua baixa resistência ao choque térmico as torna adequadas apenas para processos com rampas de aquecimento e resfriamento muito lentas e controladas.

Para qualquer aplicação que aproveite a capacidade de ciclo rápido do SiC, essas bandejas representam um risco inaceitável de falha.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelo seu ambiente operacional específico e metas de desempenho.

- Se o seu foco principal é a eficiência de custos em um forno a vácuo ou gás inerte: As bandejas de grafite oferecem o melhor desempenho e valor, combinando as propriedades térmicas dos seus elementos SiC.

- Se o seu foco principal é a durabilidade em uma atmosfera de ar ou oxidante: Invista em bandejas de cerâmica composta projetadas para alta resistência ao choque térmico para garantir confiabilidade a longo prazo.

- Se você estiver executando ciclos rápidos de aquecimento e resfriamento: Evite absolutamente bandejas de cerâmica densa padrão, pois sua baixa resistência ao choque térmico levará a rachaduras e falha do processo.

Combinar o material da sua bandeja com as propriedades térmicas dos seus elementos SiC é a base de um processo de alta temperatura confiável e eficiente.

Tabela Resumo:

| Material da Bandeja | Resistência ao Choque Térmico | Compatibilidade com a Atmosfera | Melhor Caso de Uso |

|---|---|---|---|

| Grafite | Excelente | Vácuo ou Inerte | Processos econômicos e de ciclo rápido |

| Cerâmica Composta | Excelente | Oxidante (Ar) | Aplicações duráveis e versáteis |

| Cerâmica Padrão | Ruim | Várias (com rampas lentas) | Alto risco para ciclos rápidos |

Aumente a eficiência do seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, incluindo a seleção das bandejas certas para elementos de aquecimento SiC para prevenir choque térmico e aumentar a confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos e oferecer desempenho superior!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas