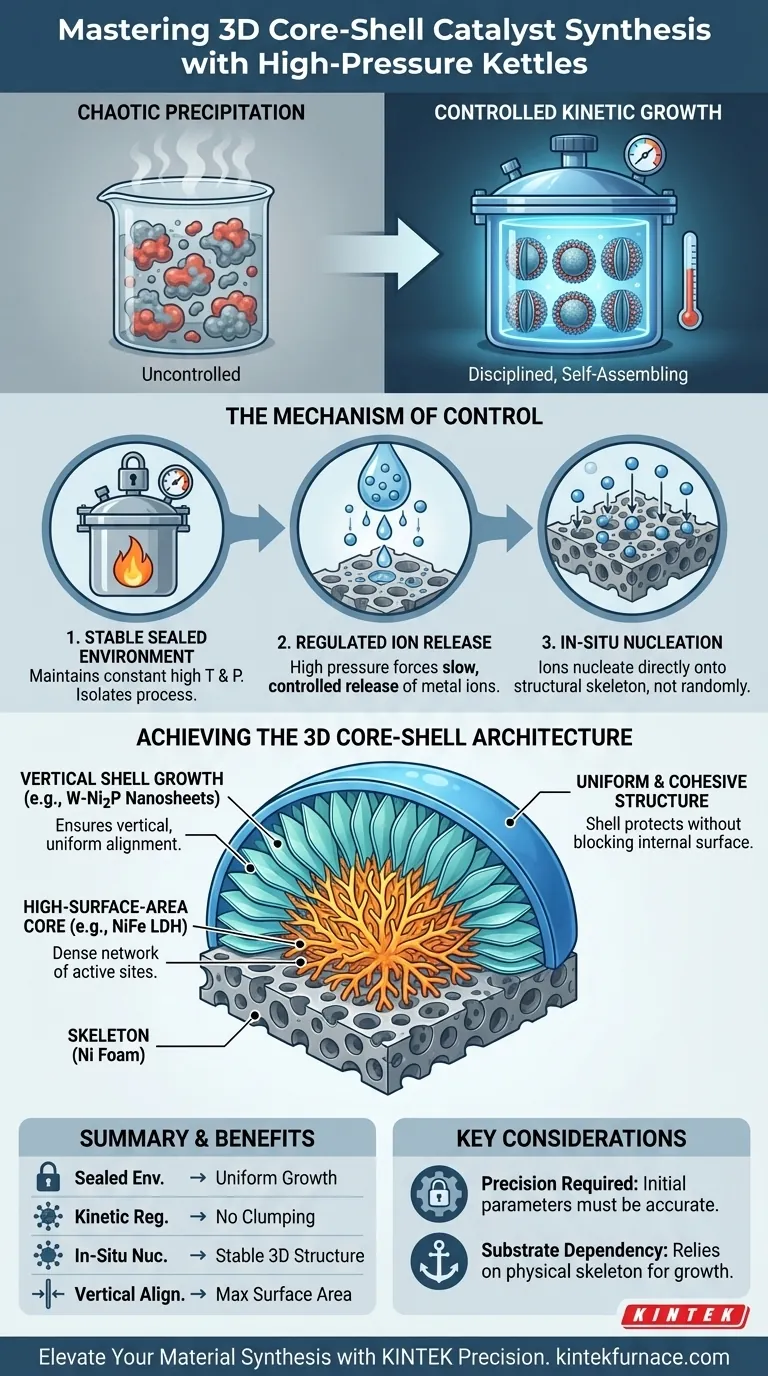

Um reator de alta pressão funciona como um vaso de contenção de precisão que facilita a formação de núcleo-casca 3D, mantendo um ambiente hidrotérmico constante e selado. Esta combinação específica de alta temperatura e alta pressão força a liberação lenta e controlada de íons metálicos, permitindo que eles nucleiem diretamente em um esqueleto estrutural em vez de precipitar aleatoriamente.

O valor central do reator de alta pressão é sua capacidade de substituir a precipitação química caótica por crescimento cinético controlado. Ao regular estritamente o ambiente de reação, garante que estruturas complexas — como nano-folhas alinhadas verticalmente — possam crescer uniformemente ao redor de um núcleo central.

O Mecanismo de Controle

Criando um Ambiente Hidrotérmico Estável

O reator fornece um ecossistema selado que isola o processo químico de variáveis externas. Ele mantém um estado constante de alta temperatura e pressão durante toda a duração da síntese. Essa estabilidade é o requisito fundamental para o crescimento de estruturas complexas e multi-camadas.

Regulando a Liberação de Íons Metálicos

Uma das funções mais críticas deste ambiente é a modulação da cinética química. As condições de alta pressão fazem com que os íons metálicos sejam liberados lentamente na solução. Isso evita a precipitação rápida e descontrolada de materiais que frequentemente leva a produtos amorfos ou aglomerados.

Facilitando a Nucleação In-Situ

Como os íons são liberados gradualmente, eles são forçados a nuclearem in-situ ao longo do substrato fornecido (especificamente o esqueleto de espuma de níquel mencionado em seu contexto). Essa ligação direta ao esqueleto é o que ancora a estrutura 3D, fornecendo uma base estável para o crescimento das camadas subsequentes.

Alcançando a Arquitetura 3D Núcleo-Casca

Formando o Núcleo de Alta Área Superficial

O ambiente hidrotérmico fomenta especificamente o crescimento do material do núcleo inicial, como LDH de NiFe (Hidróxido Duplo Lamelar). As condições dentro do reator são ajustadas para maximizar a área superficial específica deste núcleo, criando uma rede densa de sítios ativos.

Garantindo o Crescimento Vertical da Casca

O ambiente selado é essencial para a orientação da casca externa. Ele impulsiona as nano-folhas de W-Ni2P (a camada externa) a crescerem verticalmente em relação ao núcleo. Esse alinhamento vertical é difícil de alcançar em sistemas abertos ou de pressão ambiente.

Garantindo a Uniformidade

A uniformidade é a marca registrada de um catalisador núcleo-casca bem-sucedido. A pressão constante garante que as nano-folhas externas cubram o núcleo uniformemente. Isso resulta em uma estrutura coesa onde a casca protege ou aprimora o núcleo sem bloquear o acesso à área superficial interna.

Compreendendo as Compensações

A Restrição do Sistema "Selado"

A natureza "selada" do reator é tanto sua maior força quanto uma limitação notável. Uma vez que a reação começa, o ambiente está fechado; você não pode ajustar facilmente a temperatura ou a pressão dinamicamente. Isso significa que os parâmetros iniciais devem ser calculados com extrema precisão para garantir que o mecanismo de "liberação lenta" funcione corretamente.

Dependência do Substrato

Este método de síntese depende fortemente da presença de um esqueleto físico, como espuma de níquel. O mecanismo descrito é de crescimento suportado (nucleando *ao longo* do esqueleto). Pode não ser tão eficaz para sintetizar partículas núcleo-casca autoportantes que carecem de uma estrutura de suporte fundamental.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é maximizar a área superficial ativa: Priorize este método para garantir que o núcleo interno desenvolva a alta área superficial específica necessária para a eficiência catalítica.

- Se o seu foco principal é a durabilidade estrutural e o acesso: Use esta abordagem para garantir que as nano-folhas externas cresçam verticalmente e uniformemente, evitando a aglomeração que poderia bloquear os sítios ativos.

Ao alavancar a pressão constante do reator, você transforma uma mistura química caótica em um processo arquitetônico disciplinado e auto-montável.

Tabela Resumo:

| Característica do Mecanismo | Função na Síntese de Catalisadores | Benefício Chave |

|---|---|---|

| Ambiente Selado | Mantém alta temperatura e pressão constantes | Garante crescimento uniforme em todas as superfícies |

| Regulação Cinética | Modula a liberação lenta de íons metálicos | Previne precipitação e aglomeração aleatórias |

| Nucleação In-Situ | Ligação direta a esqueletos de espuma de níquel | Cria arquiteturas 3D estáveis e ancoradas |

| Alinhamento Vertical | Impulsiona o crescimento de nano-folhas perpendicular ao núcleo | Maximiza a área superficial específica e os sítios ativos |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Pronto para alcançar uniformidade inigualável em seus catalisadores 3D núcleo-casca? A KINTEK fornece sistemas de reator de alta pressão de última geração projetados para as demandas rigorosas da síntese hidrotermal. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados às suas necessidades exclusivas de pesquisa.

Não se contente com a precipitação caótica — domine seu crescimento cinético hoje mesmo.

Entre em Contato com Nossos Especialistas Técnicos Agora

Guia Visual

Referências

- Yu Gao, Xiaoteng Liu. In situ growth of three-dimensional walnut-like nanostructures of W-Ni2P@NiFe LDH/NF as efficient bifunctional electrocatalysts for water decomposition. DOI: 10.1007/s42114-024-01176-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um cadinho de alumina é necessário ao sintetizar U0.92Mn3Si2C dentro de um tubo de quartzo? Garanta a integridade do vaso

- Quais são as vantagens de usar um pirômetro de duas cores? Detecção de Precisão para Fornos de Ultra-Alta Temperatura

- Como a bomba de vácuo de água circulante foi recebida no uso prático? Durável, Custo-eficaz para Tarefas de Laboratório

- Qual função uma bomba de vácuo desempenha no refino simulado a vácuo? Otimizar a Pureza e Análise de Defeitos de Ligas de Alumínio

- Como o equipamento de aquecimento com agitação magnética contribui para a síntese de Fe3O4? Alcance um controle preciso de nanopartículas

- Como a pureza dos tubos cerâmicos de alumina se compara à dos tubos cerâmicos de quartzo? Descubra as Diferenças Principais para o Seu Laboratório

- Qual é a necessidade técnica de usar um barco de vidro em um forno de pirólise? Precisão na Decomposição Térmica

- Por que um tubo de quartzo é utilizado como vaso de reação principal? Otimizar a eficiência da recuperação de metais assistida por micro-ondas