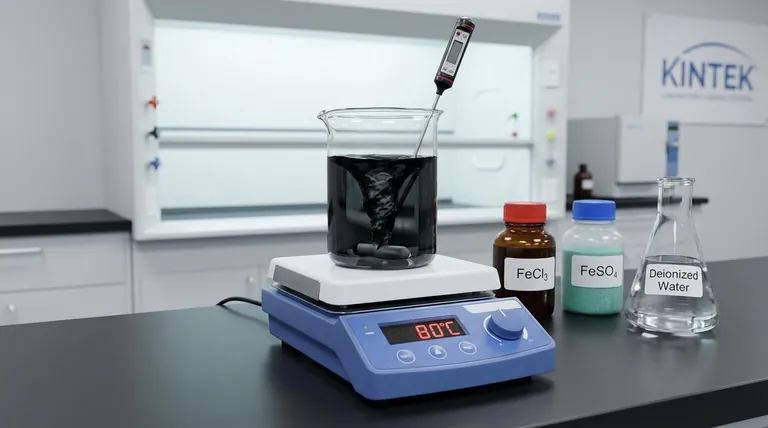

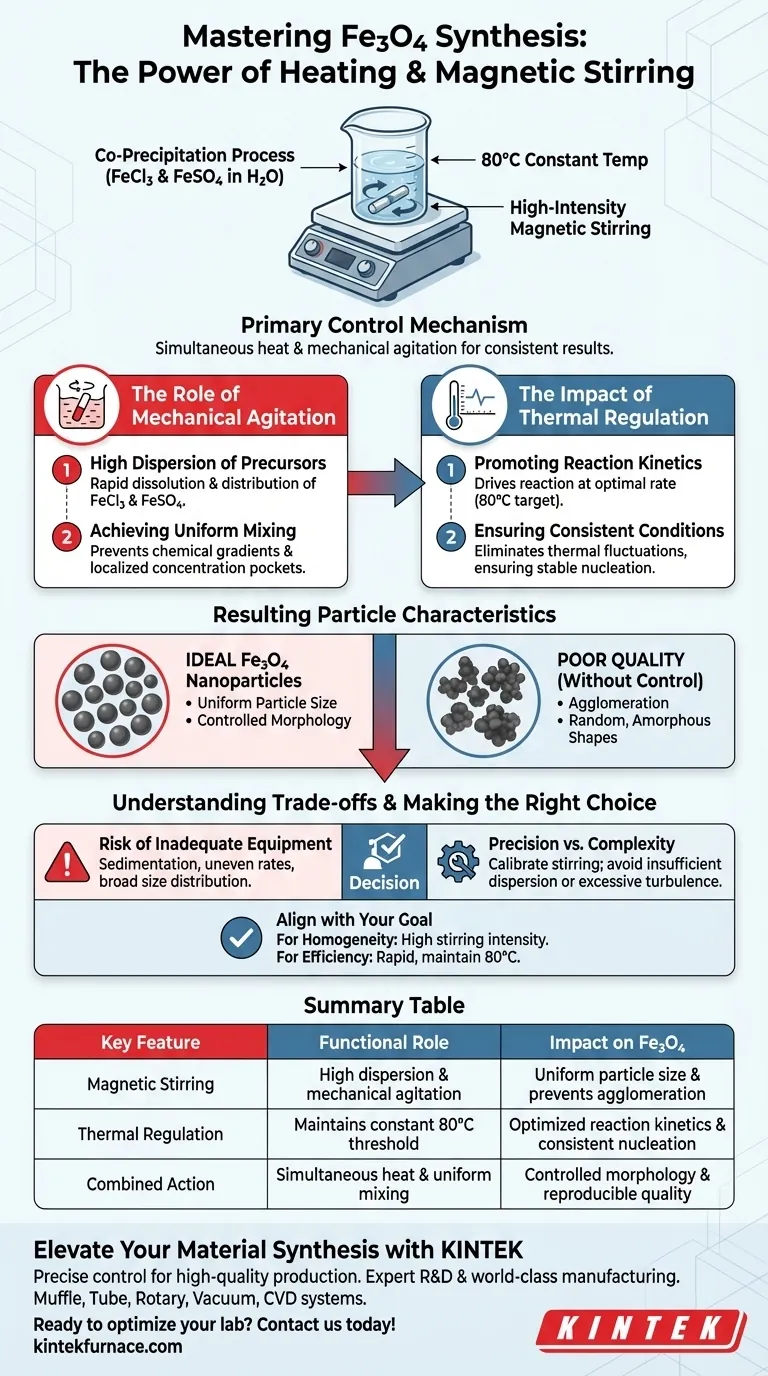

O equipamento de aquecimento com agitação magnética funciona como o principal mecanismo de controle para a coprecipitação bem-sucedida de nanopartículas de Fe3O4. Ao manter simultaneamente uma temperatura constante de 80°C e fornecer agitação mecânica de alta intensidade, este equipamento garante que os precursores de ferro — FeCl3 e FeSO4 — sejam totalmente dispersos e reajam sob condições uniformes para produzir resultados consistentes.

Na síntese de nanopartículas, o ambiente físico dita o resultado químico. A aplicação simultânea de calor e agitação é essencial para impulsionar a cinética da reação, evitando a aglomeração, resultando em partículas com morfologia controlada e tamanho uniforme.

O Papel da Agitação Mecânica

Alta Dispersão de Precursores

A principal função do elemento de agitação magnética é garantir a alta dispersão dos sais de ferro no solvente.

Especificamente, facilita a rápida dissolução e distribuição de FeCl3 e FeSO4 na base de água deionizada.

Alcançando Mistura Uniforme

Sem intervenção mecânica rigorosa, gradientes químicos podem se formar dentro da solução.

A agitação mecânica de alta intensidade garante que os reagentes sejam misturados uniformemente, evitando áreas localizadas de alta ou baixa concentração que poderiam levar a um crescimento inconsistente das partículas.

O Impacto da Regulação Térmica

Promovendo a Cinética da Reação

O elemento de aquecimento é responsável por impulsionar a reação química em uma taxa ideal.

Manter a solução a uma temperatura específica de 80°C promove a cinética da reação, garantindo que o processo de coprecipitação ocorra eficientemente.

Garantindo Condições Consistentes

A estabilidade da temperatura é tão crítica quanto atingir o calor alvo.

O equipamento mantém uma condição de aquecimento constante, que elimina flutuações térmicas que poderiam, de outra forma, alterar o processo de nucleação e degradar a qualidade do produto final.

Características das Partículas Resultantes

Tamanho Uniforme das Partículas

A combinação de calor consistente e mistura uniforme influencia diretamente a distribuição do tamanho das nanopartículas.

Quando os precursores são distribuídos e aquecidos uniformemente, a nucleação ocorre simultaneamente em toda a solução, levando a um tamanho uniforme das partículas.

Morfologia Controlada

A forma física, ou morfologia, das nanopartículas é ditada pelo ambiente de reação.

Ao controlar rigorosamente a agitação e a temperatura, o equipamento garante que as nanopartículas de Fe3O4 geradas exibam as características estruturais desejadas em vez de formas aleatórias e amorfas.

Entendendo os Compromissos

O Risco de Equipamento Inadequado

O uso de aquecimento padrão sem agitação magnética geralmente resulta em sedimentação ou taxas de reação irregulares.

Se os precursores se depositarem ou misturarem de forma desigual, as partículas resultantes podem sofrer de amplas distribuições de tamanho ou aglomeração significativa.

Precisão vs. Complexidade

Embora este equipamento adicione uma camada de complexidade operacional, ele remove a variabilidade encontrada em métodos manuais.

No entanto, os usuários devem garantir que a intensidade da agitação esteja calibrada corretamente; agitação insuficiente não dispersa os precursores, enquanto turbulência excessiva pode potencialmente introduzir bolhas de ar ou estresse de cisalhamento, dependendo da escala.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua síntese de Fe3O4, alinhe as configurações do seu equipamento com seus objetivos específicos:

- Se o seu foco principal é a Homogeneidade das Partículas: Certifique-se de que sua agitação magnética esteja definida para alta intensidade para evitar gradientes de concentração durante a fase de nucleação.

- Se o seu foco principal é a Eficiência da Reação: Priorize equipamentos que possam atingir e manter rigorosamente o limiar de 80°C rapidamente para otimizar a cinética química.

A consistência em seus controles físicos é o fator mais importante na síntese reprodutível de nanopartículas.

Tabela Resumo:

| Característica Chave | Papel Funcional na Síntese | Impacto nas Nanopartículas de Fe3O4 |

|---|---|---|

| Agitação Magnética | Alta dispersão e agitação mecânica | Tamanho uniforme das partículas e previne aglomeração |

| Regulação Térmica | Mantém o limiar constante de 80°C | Cinética da reação otimizada e nucleação consistente |

| Ação Combinada | Calor simultâneo e mistura uniforme | Morfologia controlada e qualidade reprodutível |

Eleve a Síntese do Seu Material com a KINTEK

O controle preciso sobre as variáveis térmicas e mecânicas é a base da produção de nanopartículas de alta qualidade. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece soluções de laboratório avançadas, incluindo sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para atender aos seus requisitos exclusivos de pesquisa.

Se você está ampliando a síntese de Fe3O4 ou desenvolvendo materiais complexos de filme fino, nossos fornos de alta temperatura garantem a estabilidade e uniformidade térmica que seu trabalho exige.

Pronto para otimizar o desempenho do seu laboratório? Entre em contato conosco hoje mesmo para encontrar o equipamento perfeito para suas necessidades!

Guia Visual

Referências

- Meenakshi Sundaram Sharmila, Gurusamy, Annadurai. Biogenic fabrication of biochar-functionalized iron oxide nanoparticles using Miscanthus sinensis for oxytetracycline removal and toxicological assessment. DOI: 10.12692/jbes/27.2.10-20

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como um forno de secagem industrial elétrico é utilizado no pré-tratamento de materiais compósitos de cobre-grafite?

- Qual é a necessidade de um condensador cilíndrico em um sistema de redução de metal assistido por micro-ondas? Principais Insights de Proteção

- Qual é a função principal dos tubos de quartzo a vácuo na preparação de ligas Bi-Sb? Garante Pureza & Estequiometria Precisa

- Qual é a função dos cadinhos de alumina de alta pureza (Al2O3)? Aumentar a precisão em estudos eletroquímicos de sais fundidos

- Qual é o papel de um pirômetro óptico na soldagem por difusão? Garanta precisão em simulações de alta temperatura

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Qual o papel de um sistema de bomba de vácuo mecânica na redução de dióxido de cério? Aumenta a Eficiência a Pressões Mais Baixas

- Como o uso de equipamentos de moagem de laboratório beneficia os fósforos NRBBO:Eu2+? Otimize a Síntese do seu Material