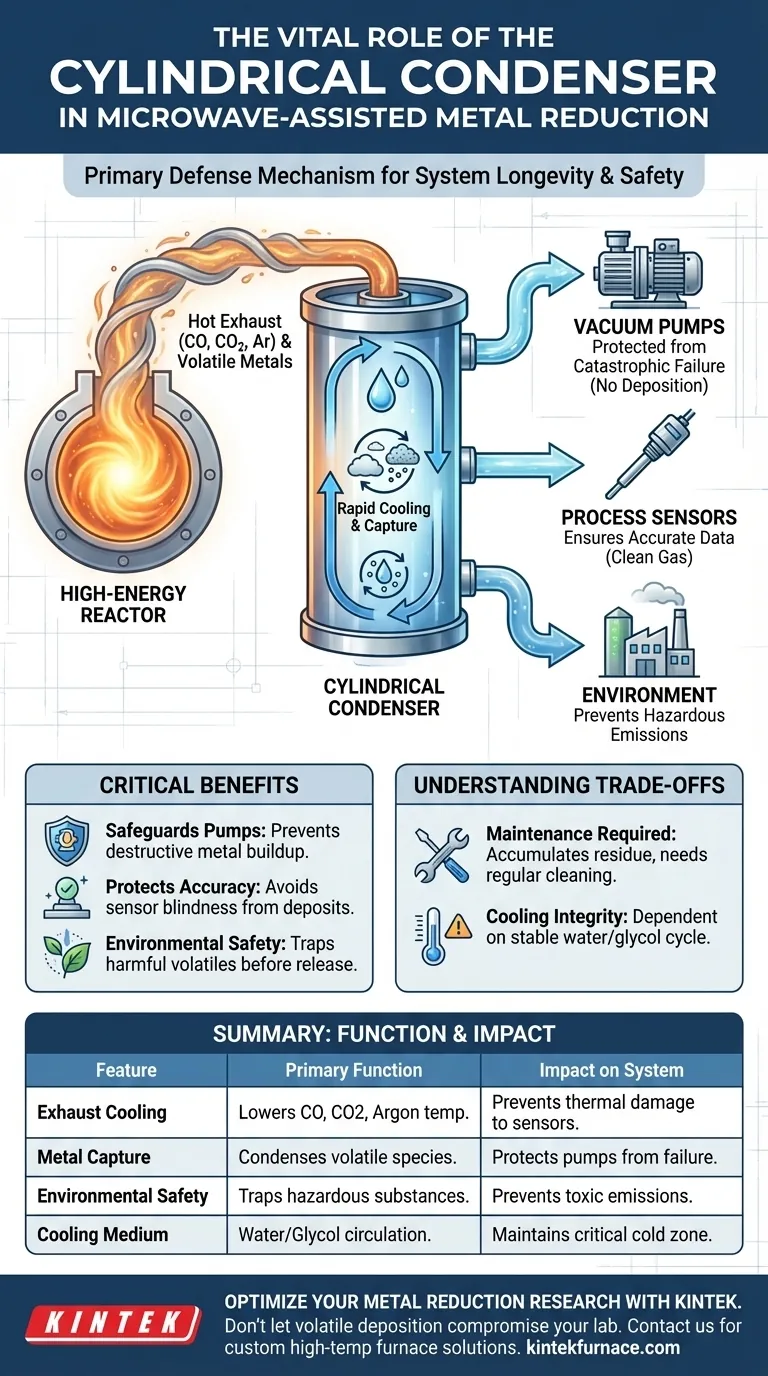

Um condensador cilíndrico atua como o principal mecanismo de defesa em um sistema de redução de metal assistido por micro-ondas, posicionando-se entre o reator de alta energia e os componentes sensíveis a jusante. Sua necessidade é definida por sua capacidade de resfriar rapidamente os gases de exaustão de alta temperatura — especificamente monóxido de carbono, dióxido de carbono e argônio — para forçar as espécies metálicas voláteis a se condensarem antes que saiam do sistema.

Ao utilizar um ciclo de resfriamento com água ou glicol, o condensador desempenha duas funções críticas: ele evita a deposição destrutiva de metal em bombas de vácuo e sensores, e bloqueia a liberação de substâncias voláteis nocivas no meio ambiente.

A Mecânica da Proteção

Resfriamento de Gases de Exaustão de Alta Temperatura

O processo de redução gera calor significativo e gases de exaustão, incluindo monóxido de carbono, dióxido de carbono e argônio.

Um condensador cilíndrico é instalado diretamente acima do reator para interceptar esse fluxo de gás.

Usando um meio de resfriamento circulante, tipicamente água ou glicol, ele reduz rapidamente a temperatura do exaustor à medida que ele sai da zona de reação.

Captura de Espécies Metálicas Voláteis

Em reações aprimoradas por plasma, as espécies metálicas frequentemente se tornam voláteis e entram na fase gasosa.

Se essas espécies permanecerem quentes, elas permanecem gasosas e viajam pelo sistema.

O condensador cria uma zona fria que força esses voláteis a mudar de fase de volta para sólidos ou líquidos, efetivamente aprisionando-os dentro da unidade condensadora.

Benefícios Críticos a Jusante

Proteção de Bombas de Vácuo

As bombas de vácuo são essenciais para manter o ambiente de pressão necessário para a redução assistida por micro-ondas.

No entanto, essas bombas são extremamente sensíveis à contaminação por partículas.

Sem um condensador, os metais voláteis entrariam na bomba, solidificariam nos mecanismos internos e causariam falha mecânica catastrófica.

Proteção da Precisão dos Sensores

Os sensores de processo localizados a jusante dependem de fluxos de gás limpos para fornecer dados precisos.

A deposição metálica nas pontas dos sensores cria interferência, levando a leituras falsas ou cegueira total do sensor.

O condensador garante que apenas gás "limpo" e resfriado chegue a esses instrumentos delicados.

Implicações Ambientais e de Segurança

Prevenção de Emissões Perigosas

O processo de redução envolve substâncias que podem ser prejudiciais se inaladas ou liberadas na atmosfera.

O condensador serve como um filtro de contenção para essas substâncias voláteis perigosas.

Ao aprisionar esses materiais dentro do sistema, ele impede a emissão de poluentes tóxicos no laboratório ou no ambiente externo.

Compreendendo os Compromissos

Requisitos de Manutenção

Como o condensador é projetado para "capturar" material, ele inevitavelmente acumula resíduos sólidos ao longo do tempo.

Esse acúmulo pode restringir o fluxo de gás ou reduzir a eficiência da transferência de calor se não for gerenciado.

Os operadores devem planejar ciclos de limpeza regulares para remover espécies metálicas condensadas e manter o desempenho do sistema.

Dependência da Integridade do Ciclo de Resfriamento

A proteção oferecida pelo condensador depende inteiramente da estabilidade do ciclo de água ou glicol.

Se o fluxo do meio de resfriamento for interrompido ou a temperatura subir, os voláteis contornarão a armadilha.

Isso cria um risco imediato para o equipamento a jusante, exigindo monitoramento robusto do circuito de resfriamento.

Garantindo a Integridade do Sistema

Para maximizar a vida útil e a segurança do seu sistema de redução de metal assistido por micro-ondas, considere o seguinte em relação à configuração do seu condensador:

- Se o seu foco principal é a Longevidade do Equipamento: Certifique-se de que o condensador tenha o tamanho correto para lidar com a carga térmica máxima, garantindo que nenhum metal volátil contorne a armadilha para danificar as bombas de vácuo.

- Se o seu foco principal é a Segurança Ambiental: Implemente monitoramento rigoroso do ciclo de resfriamento de glicol ou água para evitar falhas térmicas que possam permitir a fuga de emissões nocivas.

O condensador cilíndrico não é apenas um acessório; é a interface essencial que permite que reações de plasma de alta energia ocorram sem destruir o equipamento que as suporta.

Tabela Resumo:

| Característica | Função Primária | Impacto no Sistema |

|---|---|---|

| Resfriamento de Exaustão | Reduz as temperaturas de CO, CO2 e Argônio | Previne danos térmicos em sensores a jusante |

| Captura de Metal | Condensa espécies metálicas voláteis | Protege bombas de vácuo contra falha catastrófica |

| Segurança Ambiental | Aprisiona substâncias voláteis perigosas | Previne emissões tóxicas em ambientes de laboratório |

| Meio de Resfriamento | Circulação de água ou glicol | Mantém a zona fria crítica para mudança de fase |

Otimize sua Pesquisa de Redução de Metal com a KINTEK

Não deixe que a deposição volátil comprometa sua pesquisa de alta temperatura. A KINTEK fornece soluções líderes de mercado apoiadas por P&D especializada e fabricação de precisão. Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus desafios metalúrgicos únicos. Garanta a longevidade do sistema e o desempenho máximo com equipamentos projetados para durabilidade e precisão.

Pronto para atualizar as capacidades de processamento térmico do seu laboratório? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Referências

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um cadinho de grafite nas experiências de interação entre ligas e cascas cerâmicas? Otimize os resultados do seu laboratório

- Por que as prensas hidráulicas de laboratório são críticas para a peletização de FMDS? Aumentar a resistência sem calor

- Por que o rênio é selecionado como material para cápsulas de amostra? Benefícios-chave para o sucesso de experimentos de alta temperatura

- Como o uso de equipamentos de moagem de laboratório beneficia os fósforos NRBBO:Eu2+? Otimize a Síntese do seu Material

- Como um sistema automático de controle de temperatura afeta o biochar? Engenharia Precisa de Densidade de Energia e Estrutura de Poros

- Qual é a função principal de um moinho de bolas planetário de alta energia? Desbloquear o pré-tratamento de cerâmica em nanoescala

- Qual é a principal função de um tubo de quartzo selado a vácuo de alta pureza na técnica Modificada de Bridgman? Papel-Chave

- Por que usar cadinhos de grafite para redução de cinzas de lodo? Desbloqueie Redução Superior e Resistência ao Calor