A função de pressão programável é o fator decisivo no gerenciamento da integridade estrutural dos alvos de Óxido de Índio e Zinco (IZO) durante o processo de sinterização. Ela influencia a qualidade controlando precisamente a taxa de aplicação e liberação de força, o que impede diretamente o aprisionamento de gases durante o aquecimento e elimina rachaduras causadas por estresse térmico durante o resfriamento.

Ponto Principal A produção de alvos cerâmicos em larga escala requer mais do que apenas alta temperatura; requer o gerenciamento preciso do estresse mecânico. A pressão programável atua como um estabilizador, garantindo que os gases escapem antes que o material se sele e prevenindo fraturas ao controlar como o alvo relaxa durante a fase de resfriamento.

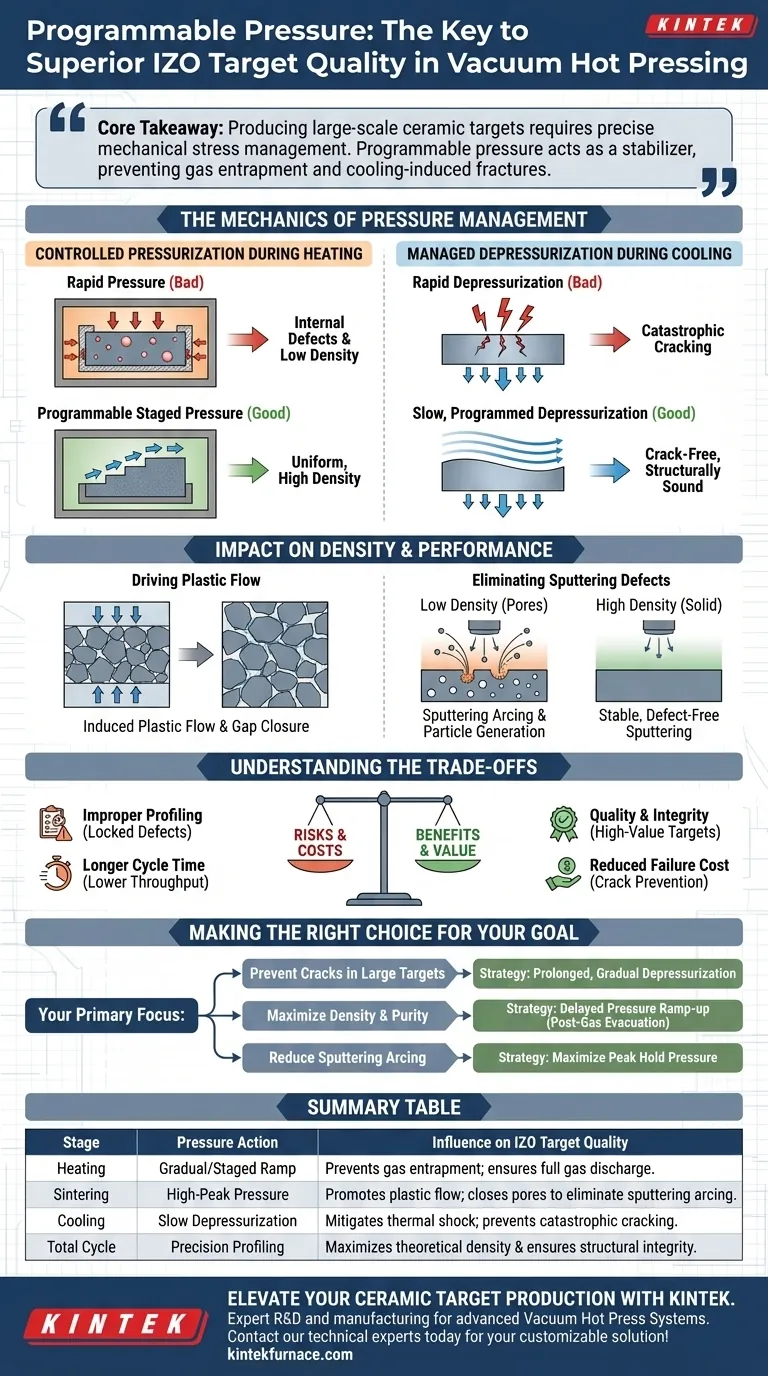

A Mecânica do Gerenciamento de Pressão

Pressurização Controlada Durante o Aquecimento

O risco principal durante a fase inicial de aquecimento é o aprisionamento de gases dentro do pó.

Se a pressão mecânica for aplicada muito rapidamente, as superfícies externas do alvo podem compactar e selar prematuramente. Isso aprisiona voláteis e gases residuais dentro do material, levando a defeitos internos e baixa densidade.

A pressão programável permite uma aplicação de força lenta e escalonada. Essa rampa gradual garante que o pó permaneça permeável tempo suficiente para que os gases sejam totalmente descarregados antes que o material se densifique.

Despressurização Gerenciada Durante o Resfriamento

A fase de resfriamento é crítica para manter a integridade estrutural dos alvos cerâmicos, especialmente os alvos de IZO de grande porte.

A liberação rápida de pressão enquanto o material esfria causa uma liberação súbita de estresse térmico. Em materiais cerâmicos frágeis, esse choque frequentemente resulta em rachaduras catastróficas ou microfraturas.

Ao programar uma curva de despressurização lenta, o forno mantém o suporte mecânico enquanto a temperatura do alvo diminui. Isso permite que os estresses internos se dissipem gradualmente, resultando em um componente sem rachaduras e estruturalmente sólido.

O Impacto na Densidade e Desempenho

Impulsionando o Fluxo Plástico

Embora o *perfil* de pressão evite defeitos, a pressão mecânica *em si* é responsável pelo desempenho.

A aplicação de força promove o contato e o rearranjo entre as partículas de pó. Isso induz o fluxo plástico, que força fisicamente as partículas a se unirem para fechar as lacunas intersticiais.

Eliminando Defeitos de Pulverização

O objetivo final dessa densificação é eliminar os poros internos.

Os alvos produzidos com prensagem a quente a vácuo programável atingem densidades extremamente altas em temperaturas mais baixas. Alta densidade é essencial porque remove os vazios internos que normalmente levam ao arco de pulverização e geração de partículas durante a aplicação final do alvo.

Compreendendo os Compromissos

O Risco de Perfil Incorreto

Embora a pressão programável seja uma ferramenta poderosa, ela introduz complexidade na receita de fabricação.

Aplicar pressão muito cedo no ciclo, mesmo que lentamente, pode anular os benefícios do ambiente a vácuo. Se o pó for comprimido antes que o vácuo tenha removido efetivamente o oxigênio ou voláteis, os defeitos ficam travados no material.

Equilibrando Tempo e Produtividade

A implementação de estágios lentos de pressurização e despressurização estende o tempo total do ciclo do forno.

Os fabricantes devem equilibrar a necessidade de qualidade com a produtividade. No entanto, para alvos de IZO de alto valor, o custo de um alvo rachado supera em muito o custo de um tempo de ciclo mais longo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus alvos de IZO, você deve alinhar a estratégia de pressão com seus desafios específicos de fabricação:

- Se seu foco principal é prevenir rachaduras em alvos grandes: Priorize um estágio de despressurização prolongado e gradual durante o ciclo de resfriamento para mitigar o choque térmico.

- Se seu foco principal é maximizar a densidade e a pureza: Garanta que a rampa de pressão seja adiada até que o vácuo tenha evacuado completamente os voláteis para evitar o aprisionamento de gases.

- Se seu foco principal é reduzir o arco de pulverização: Maximize a pressão de pico para forçar o fechamento dos poros, garantindo a maior densidade teórica possível.

Em última análise, a pressão programável transforma a prensa a quente de um simples dispositivo de aquecimento em uma ferramenta de precisão para gerenciamento de estresse.

Tabela Resumo:

| Estágio | Ação da Pressão | Influência na Qualidade do Alvo de IZO |

|---|---|---|

| Aquecimento | Rampa Gradual/Escalonada | Previne o aprisionamento de gases; garante a descarga completa de gases antes da densificação. |

| Sinterização | Pressão de Pico Alto | Promove o fluxo plástico; fecha os poros para eliminar o arco de pulverização. |

| Resfriamento | Despressurização Lenta | Mitiga o choque térmico; previne rachaduras catastróficas e microfraturas. |

| Ciclo Total | Perfil de Precisão | Maximiza a densidade teórica e garante a integridade estrutural de alvos grandes. |

Eleve a Produção de Seus Alvos Cerâmicos com a KINTEK

O gerenciamento preciso do estresse é a diferença entre um alvo de IZO de alta densidade e um componente falho. Na KINTEK, entendemos a complexa termodinâmica da sinterização de cerâmica. Apoiados por P&D e fabricação especializada, oferecemos sistemas avançados de Fornos de Prensagem a Quente a Vácuo, Fornos Muffle, Tubulares, Rotativos e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de ciência de materiais.

Pronto para eliminar rachaduras e maximizar a densidade?

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um forno de sinterização por prensagem a quente a vácuo contribui para Cu/Ti3SiC2/C/MWCNTs? Alcançar Alta Densidade e Pureza

- Por que a sinterização por prensagem a quente a vácuo é recomendada em vez da sinterização sem pressão? Atingir Densidade Máxima para Alvos Cerâmicos IZO

- Quais são as vantagens do SPS industrial em relação à sinterização tradicional para SiC? Densidade Superior e Estrutura de Grãos Finos

- Por que as prensas a vácuo são consideradas ferramentas versáteis em várias indústrias? Obtenha Laminação e Formação Perfeitas

- Quais são as funções principais de um forno de prensagem a quente a vácuo na densificação de cerâmicas de Cr2AlC?

- Que tipos de formas podem ser fabricadas usando prensagem a quente a vácuo? De Blocos Simples a Componentes Complexos

- Por que um ambiente de alto vácuo é essencial durante a sinterização por prensagem a quente? Obtenção de Compósitos de Alumínio de Alta Resistência

- Que vantagens a tecnologia de prensa a vácuo oferece nos processos de conformação de metais? Obtenha Precisão e Eficiência na Conformação de Metais