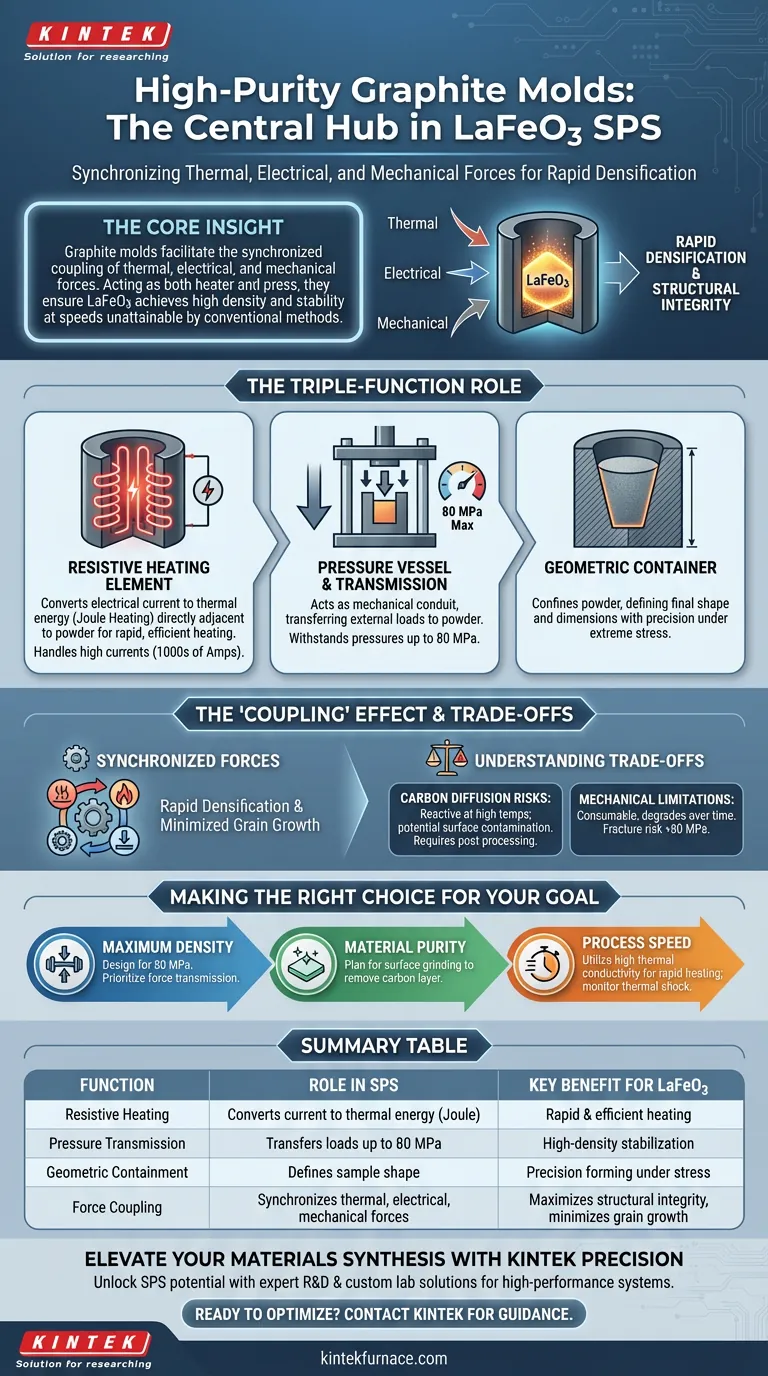

Moldes de grafite de alta pureza atuam como o centro operacional principal durante a Sinterização por Plasma de Faísca (SPS) de LaFeO3, servindo três funções simultâneas que são críticas para o sucesso do processo. Eles funcionam como um recipiente geométrico para definir a forma da amostra, um elemento de aquecimento resistivo que converte corrente elétrica em energia térmica e um vaso de pressão capaz de transmitir força mecânica significativa. Essa função multifuncional permite a densificação rápida e de alta pressão necessária para estabilizar cerâmicas de LaFeO3.

A Perspectiva Central Os moldes de grafite não apenas contêm o material; eles facilitam o acoplamento sincronizado de forças térmicas, elétricas e mecânicas. Ao atuar como aquecedor e prensa, o molde garante que o pó de LaFeO3 atinja alta densidade e estabilidade estrutural em velocidades inatingíveis por métodos de sinterização convencionais.

O Papel de Tripla Função do Grafite

Atuando como Aquecedor Resistivo

Na sinterização padrão, a fonte de calor é externa. Na SPS, o próprio molde de grafite é o elemento de aquecimento.

Como o grafite é eletricamente condutor, ele permite que altas correntes (frequentemente milhares de amperes) passem pelo conjunto do molde.

A resistência elétrica natural do material converte essa corrente em calor através do efeito Joule de aquecimento. Isso permite que a energia térmica seja gerada imediatamente adjacente ao pó de LaFeO3, garantindo um aquecimento rápido e eficiente.

Transmitindo Pressão Mecânica

LaFeO3 requer pressão significativa para atingir alta densidade. O molde de grafite atua como o meio de transmissão dessa força.

Ele serve como um conduto mecânico, transferindo cargas externas dos martelos da máquina diretamente para as partículas do pó.

De acordo com dados técnicos, esses moldes suportam e transmitem efetivamente pressões mecânicas de até 80 MPa durante o processo de sinterização de LaFeO3 sem falha estrutural.

Definindo Geometria e Contenção

Em um nível fundamental, o molde atua como a ferramenta de conformação.

Ele confina o pó solto de LaFeO3, definindo a forma física final e as dimensões da amostra cerâmica.

Essa contenção deve ser robusta o suficiente para evitar vazamento de pó, mantendo a precisão dimensional sob estresse térmico e mecânico extremo.

Compreendendo as Compensações

Riscos de Difusão de Carbono

Embora o grafite seja um excelente condutor, ele é quimicamente reativo em altas temperaturas.

Existe o risco de átomos de carbono se difundirem do molde para a superfície do material que está sendo sinterizado.

Para aplicações sensíveis, a camada superficial da amostra sinterizada pode precisar ser removida para garantir que as propriedades mecânicas do LaFeO3 não sejam comprometidas pela contaminação por carbono.

Limitações Mecânicas

O grafite é forte, mas não indestrutível.

Embora possa suportar pressões de até 80 MPa neste contexto, ultrapassar esses limites pode levar à fratura do molde.

Além disso, os moldes de grafite degradam-se efetivamente com o tempo devido à ciclagem térmica e ao desgaste mecânico, atuando como um consumível em vez de um acessório permanente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia dos moldes de grafite em seu processo SPS, considere suas restrições específicas:

- Se o seu foco principal é Densidade Máxima: Certifique-se de que o design do seu molde seja classificado para suportar o limite de pressão superior (80 MPa) para maximizar a força mecânica aplicada ao pó de LaFeO3.

- Se o seu foco principal é Pureza do Material: Planeje etapas de pós-processamento para lixar a contaminação potencial de carbono nas camadas superficiais da cerâmica sinterizada.

- Se o seu foco principal é Velocidade do Processo: Utilize a alta condutividade térmica do grafite para aumentar as taxas de aquecimento, mas monitore o molde para choque térmico para evitar rachaduras prematuras.

O molde de grafite não é um acessório passivo; é o instrumento ativo que permite a síntese rápida e de alta qualidade de cerâmicas avançadas.

Tabela Resumo:

| Função | Papel no Processo SPS | Benefício Chave para LaFeO3 |

|---|---|---|

| Aquecimento Resistivo | Converte corrente elétrica em energia térmica (aquecimento Joule) | Aquecimento rápido e eficiente adjacente ao pó |

| Transmissão de Pressão | Transfere cargas mecânicas de até 80 MPa | Estabilização de alta densidade da estrutura cerâmica |

| Contenção Geométrica | Define a forma e as dimensões finais da amostra | Conformação de precisão sob estresse térmico extremo |

| Acoplamento de Força | Sincroniza forças térmicas, elétricas e mecânicas | Maximiza a integridade estrutural minimizando o crescimento de grãos |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial de suas aplicações de Sinterização por Plasma de Faísca (SPS). Apoiado por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Grafite, Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho. Nossas soluções de laboratório de alta temperatura são totalmente personalizáveis para atender às demandas rigorosas de densificação de LaFeO3 e pesquisa de cerâmicas avançadas.

Pronto para otimizar seus resultados de sinterização?

Entre em contato com a KINTEK hoje mesmo para orientação especializada e soluções de laboratório personalizadas.

Guia Visual

Referências

- Pavel Ctibor, Libor Straka. Characterization of LaFeO3 Dielectric Ceramics Produced by Spark Plasma Sintering. DOI: 10.3390/ma17020287

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno SPS para sinterização por plasma com faísca

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um ambiente a vácuo é importante na prensagem a quente? Essencial para Materiais de Alta Pureza e Alta Densidade

- Qual é o efeito do tempo de espera prolongado durante a prensagem a quente a vácuo (VHP)? Aumentar a pureza e a densidade da fase Al3Ti

- Como o controle de precisão de temperatura de uma prensa a quente a vácuo afeta a matriz SiC fibra/TB8? Otimizar a Qualidade da Interface

- Quais são as vantagens de processamento do RHS ou SPS para compósitos de alumínio A357? Alcançar Densidade Quase Total Mais Rapidamente

- Quais são as vantagens dos moldes de grafite na prensagem a quente a vácuo? Aumente a vida útil e a precisão para produtos de diamante

- Quais são os benefícios de usar um forno de sinterização por prensagem a quente a vácuo para a preparação de compósitos de matriz de alumínio SiCw/2024? Obtenção de Materiais Aeroespaciais de Alto Desempenho

- Qual é a principal vantagem de usar um forno de Sinterização por Prensagem a Quente (HPS)? Aumentar a Densidade e Resistência da Cerâmica SiC/YAG

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes