O controle preciso da pressão atua como um regulador crítico durante a fase de manutenção da sinterização, determinando diretamente a densidade final e o tamanho do grão dos materiais de ferramentas de cerâmica. Ele facilita o movimento da fase líquida para preencher vazios, ao mesmo tempo que inibe o crescimento anormal de grãos. Este processo resulta em uma microestrutura fina e uniformemente distribuída que melhora significativamente tanto a dureza quanto a tenacidade à fratura.

Ao servir como uma força motriz externa para a densificação, a pressão controlada permite a eliminação de vazios e a difusão atômica em temperaturas mais baixas. Isso evita o espessamento excessivo de grãos comumente associado à sinterização sem pressão em alta temperatura, resultando em um compósito superior de grãos finos.

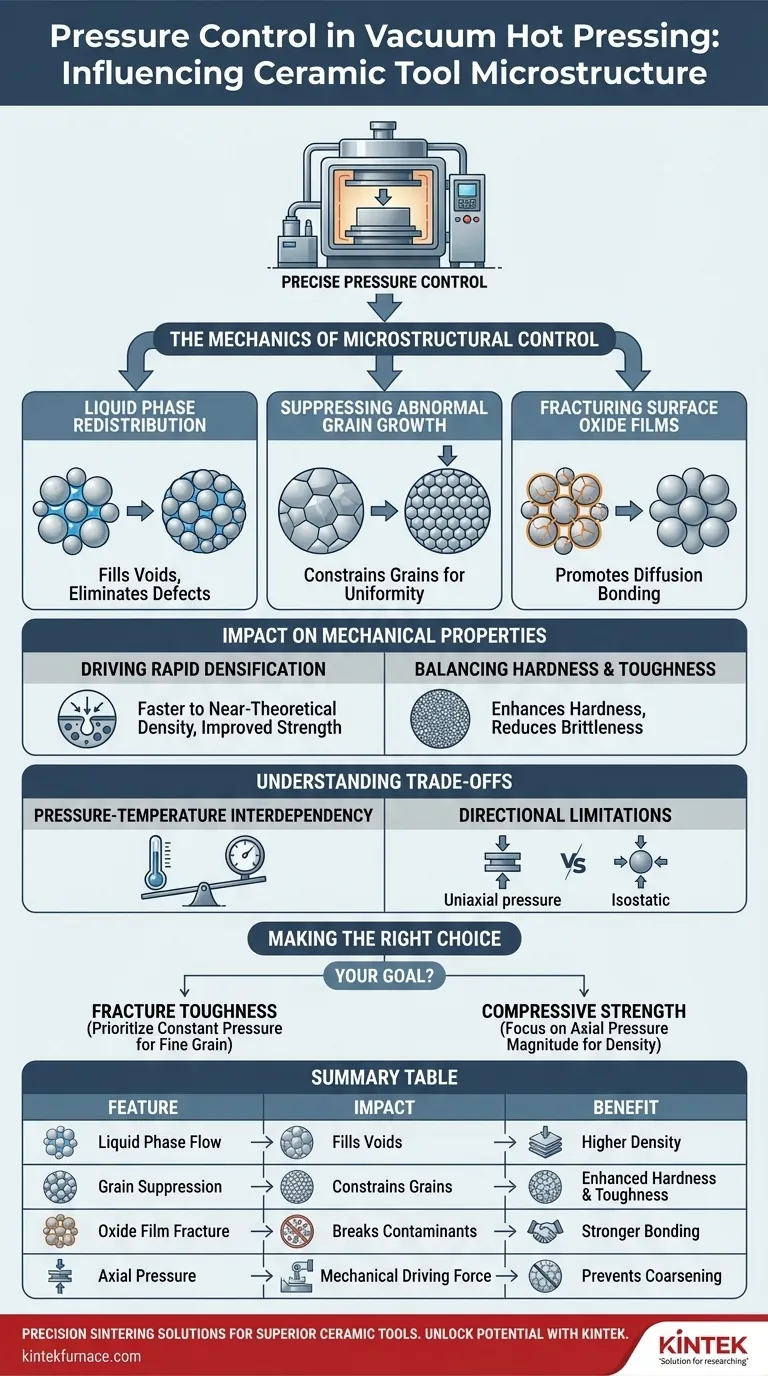

A Mecânica do Controle Microestrutural

Facilitando a Redistribuição da Fase Líquida

Durante a fase de manutenção da sinterização, a aplicação de pressão constante é essencial para gerenciar a porosidade.

A pressão atua como uma força mecânica que empurra a fase líquida para os vazios intersticiais.

Isso garante que as lacunas entre as partículas sejam preenchidas de forma eficiente, eliminando defeitos que poderiam levar à fragilidade estrutural.

Suprimindo o Crescimento Anormal de Grãos

Um dos principais riscos durante a sinterização é a expansão descontrolada do tamanho do grão, o que reduz a resistência do material.

O controle preciso da pressão restringe fisicamente os grãos, impedindo que eles cresçam anormalmente grandes.

Isso resulta em uma estrutura de grãos finos e uniformes, que é a marca registrada de ferramentas de cerâmica de alto desempenho.

Fraturando Filmes de Óxido Superficiais

Para alcançar a ligação sólida, as partículas devem estar em contato direto sem a interferência de contaminantes superficiais.

A pressão aplicada em uma prensa a quente a vácuo ajuda a fraturar os filmes de óxido que se formam naturalmente nas superfícies do pó.

A quebra desses filmes promove a ligação por difusão, permitindo que os átomos se interliguem de forma mais eficaz para uma estrutura coesa.

O Impacto nas Propriedades Mecânicas

Impulsionando a Densificação Rápida

A pressão fornece uma força motriz adicional além da energia térmica para fechar os poros.

Isso permite que o material atinja densidade quase teórica muito mais rapidamente do que em ambientes sem pressão.

Uma maior densidade relativa está diretamente correlacionada à melhoria da resistência à compressão e da integridade estrutural.

Equilibrando Dureza e Tenacidade

Uma microestrutura de grãos finos é crítica para o desempenho mecânico das ferramentas de cerâmica.

Ao limitar o crescimento de grãos e garantir a distribuição uniforme, o controle de pressão aumenta a dureza do material.

Simultaneamente, a redução de vazios melhora a tenacidade à fratura, tornando a ferramenta menos quebradiça e mais durável sob estresse.

Compreendendo os Trade-offs

A Interdependência Pressão-Temperatura

Embora a pressão seja uma ferramenta poderosa, ela não pode compensar o gerenciamento térmico incorreto.

A pressão permite a sinterização em temperaturas mais baixas, o que ajuda a preservar estruturas de grãos finos, mas a temperatura ainda deve ser suficiente para desencadear a difusão de reação.

Se a temperatura for muito baixa, mesmo uma alta pressão pode não gerar as fases intermediárias necessárias (como a conversão de Titânio para Al3Ti) para o reforço.

Limitações Direcionais

A prensagem a quente a vácuo geralmente aplica pressão axialmente (de uma direção).

Embora isso crie excelente densidade, pode ocasionalmente levar a propriedades anisotrópicas se as partículas se alinharem preferencialmente ao longo do eixo de tensão.

Você deve avaliar se a geometria específica do seu componente requer pressão isostática (pressão de todos os lados) em vez da pressão uniaxial fornecida aqui.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus materiais de ferramentas de cerâmica, alinhe sua estratégia de pressão com seus requisitos mecânicos específicos:

- Se o seu foco principal é a Tenacidade à Fratura: Priorize a pressão constante durante a fase de manutenção para inibir o crescimento de grãos, garantindo que a microestrutura permaneça fina e uniforme.

- Se o seu foco principal é a Resistência à Compressão: Concentre-se na magnitude da pressão axial (por exemplo, 20 MPa) para impulsionar o máximo fechamento de poros e atingir a maior densidade relativa possível.

Dominar o controle de pressão permite desacoplar a densificação do crescimento de grãos, alcançando um equilíbrio de material que a temperatura sozinha não pode fornecer.

Tabela Resumo:

| Característica | Impacto na Microestrutura | Benefício Mecânico |

|---|---|---|

| Fluxo de Fase Líquida | Preenche vazios intersticiais e elimina poros | Maior densidade relativa e integridade estrutural |

| Supressão de Grãos | Restringe os grãos a um tamanho fino e uniforme | Dureza e tenacidade à fratura aprimoradas |

| Fratura de Filme de Óxido | Quebra contaminantes superficiais para contato direto | Ligação por difusão atômica mais forte |

| Pressão Axial | Fornece força motriz mecânica em temperaturas mais baixas | Previne o espessamento de grãos induzido pelo calor |

Soluções de Sinterização de Precisão para Ferramentas de Cerâmica Superiores

Desbloqueie todo o potencial de seus materiais com a KINTEK. Nossos fornos de sinterização de prensagem a quente a vácuo fornecem a pressão precisa e a regulação térmica necessárias para atingir densidade quase teórica e microestruturas de grãos finos.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de fornos de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento. Se você está otimizando para tenacidade à fratura ou resistência à compressão, nossa equipe de engenharia está pronta para ajudá-lo a projetar a solução térmica perfeita.

Pronto para elevar o desempenho do seu material? Entre em contato conosco hoje mesmo para discutir seu projeto!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as vantagens de usar uma prensa a quente a vácuo? Alcançar Qualidade Superior do Material e Precisão

- Qual é o principal objetivo de usar uma prensa hidráulica uniaxial de laboratório de alta precisão para compactar pós?

- Quais são as vantagens de usar bigornas WC-Co em UHP-SPS? Desbloqueie Pressões de Sinterização Extremas e Densidade de Materiais

- Como o controle preciso de temperatura em um Forno de Prensagem a Quente a Vácuo influencia a microestrutura de materiais do sistema Al-Ti? Alcance Integridade Microestrutural Superior

- Quais aplicações a tecnologia de Prensagem a Quente a Vácuo (Vacuum Hot Press) tem na indústria eletrônica e de semicondutores? Desbloqueando a Fabricação de Componentes de Alto Desempenho

- Quais funções essenciais os moldes de grafite desempenham? Papéis Essenciais na Sinterização por Prensagem a Quente a Vácuo de Cerâmicas SiC/ZTA

- Como a função de pressão programável de um forno de prensagem a quente a vácuo influencia a qualidade dos alvos de IZO?

- Qual é a tecnologia central por trás da prensa a vácuo nas indústrias metalúrgicas? Desbloqueie a Conformação Precisa de Metais