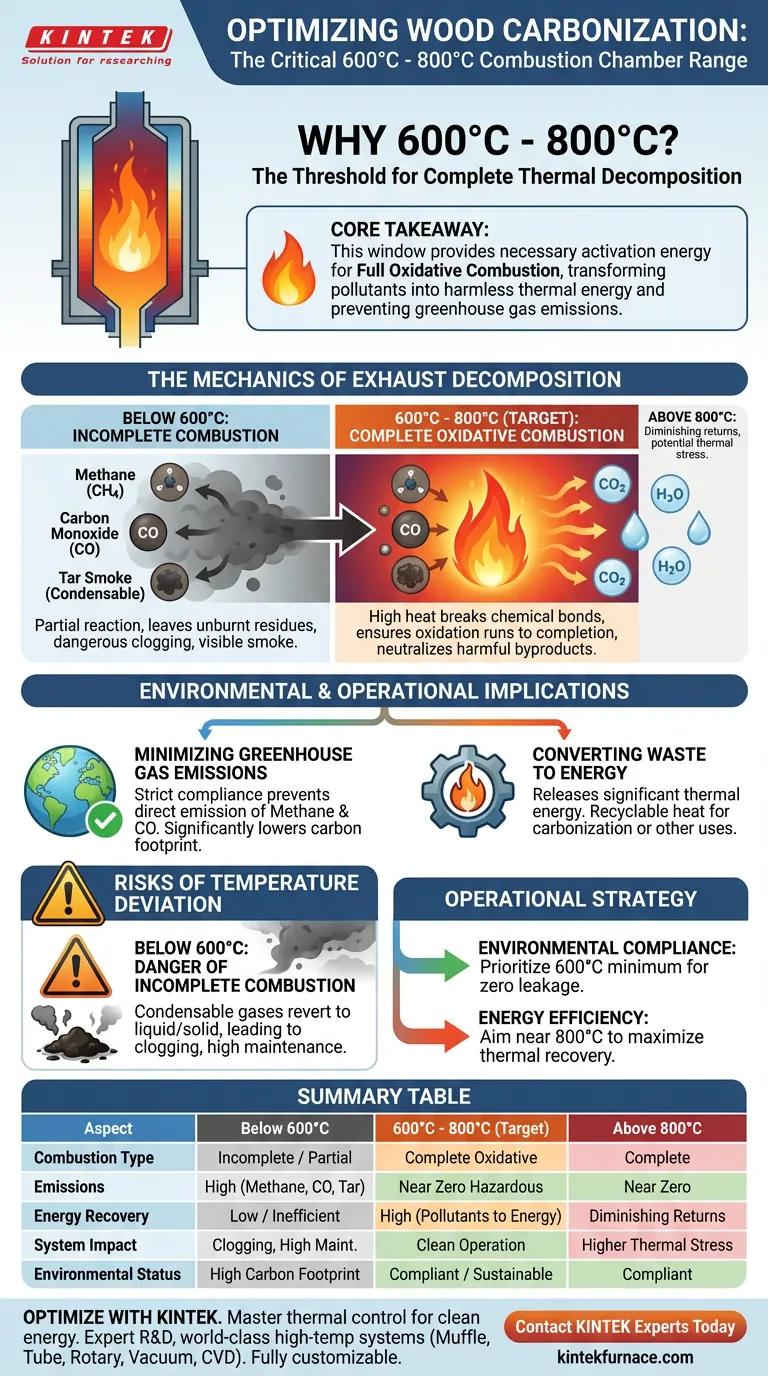

Manter uma faixa de temperatura entre 600°C e 800°C dentro da câmara de combustão é o limiar crítico para a decomposição térmica completa dos gases de exaustão da carbonização. Este ambiente específico de alta temperatura é necessário para incinerar completamente subprodutos nocivos — especificamente metano, monóxido de carbono e fumaça de alcatrão — antes que eles possam ser liberados na atmosfera.

Ponto Central A janela de 600°C a 800°C não é arbitrária; é a energia de ativação necessária para alcançar a combustão oxidativa completa. Operar dentro desta faixa transforma poluentes perigosos e gases condensáveis em energia térmica inofensiva, prevenindo a emissão de gases de efeito estufa potentes.

A Mecânica da Decomposição dos Gases de Exaustão

Alcançando a Combustão Oxidativa Completa

A função principal da câmara de combustão é a combustão oxidativa. Este processo utiliza altas temperaturas para quebrar as ligações químicas dos gases de exaustão gerados durante a carbonização da madeira.

Abaixo de 600°C, a reação química é frequentemente parcial ou ineficiente. Ao sustentar temperaturas acima deste limite inferior, o forno garante que o processo de oxidação ocorra até a conclusão, sem deixar resíduos não queimados.

Visando Poluentes Específicos

O processo de carbonização libera uma mistura complexa de componentes voláteis. A referência principal destaca três alvos específicos que devem ser neutralizados:

- Metano: Um potente gás de efeito estufa.

- Monóxido de Carbono: Um gás venenoso e combustível.

- Fumaça de Alcatrão: Gases pesados condensáveis que criam fumaça visível e acúmulo.

Esta faixa de temperatura garante que esses compostos distintos sejam efetivamente decompostos em vez de serem liberados.

Implicações Ambientais e Operacionais

Minimizando Emissões de Gases de Efeito Estufa

O benefício mais imediato deste padrão de temperatura é a conformidade ambiental.

Se a câmara de combustão não atingir 600°C, ocorrem emissões diretas de gases de efeito estufa. Ao manter rigorosamente a faixa de 600°C–800°C, o sistema evita a liberação de metano e monóxido de carbono brutos, reduzindo significativamente a pegada de carbono da operação.

Convertendo Resíduos em Energia

Este processo faz mais do que apenas eliminar resíduos; ele cria valor.

Quando esses gases de exaustão passam por combustão completa, eles liberam quantidades significativas de calor. O forno converte efetivamente poluentes potenciais em energia térmica, que muitas vezes pode ser reciclada de volta para o processo de carbonização ou usada para outros requisitos de aquecimento.

Riscos de Desvio de Temperatura

O Perigo da Combustão Incompleta

Cair abaixo do limite de 600°C resulta em combustão incompleta.

Neste estado, "gases condensáveis" como o alcatrão não vaporizam ou queimam completamente. Em vez disso, eles podem esfriar e reverter para estados líquidos ou sólidos dentro do sistema de exaustão, levando a entupimentos perigosos, aumento da manutenção e emissões de fumaça visível.

Gerenciando o Limite Superior

Embora o foco principal seja frequentemente em atingir a temperatura mínima, o limite superior de 800°C é geralmente uma diretriz para eficiência ideal e segurança do material.

Exceder a temperatura necessária para a combustão não necessariamente produz melhores resultados de qualidade do ar, mas pode colocar estresse térmico desnecessário nos componentes do forno sem fornecer benefícios adicionais de decomposição química.

Estratégia Operacional para Seu Projeto

Para garantir que seu sistema opere com segurança e eficiência, considere as seguintes prioridades estratégicas:

- Se o seu foco principal for Conformidade Ambiental: Priorize estritamente o mínimo de 600°C para garantir zero vazamento de metano e monóxido de carbono na atmosfera.

- Se o seu foco principal for Eficiência Energética: Mire na extremidade superior da faixa (próximo a 800°C) para maximizar a recuperação de energia térmica da combustão de alcatrão e gases pesados.

A adesão rigorosa a esta janela térmica é o fator determinante que separa um dispositivo poluente de um sistema de energia limpa.

Tabela Resumo:

| Aspecto | Abaixo de 600°C | 600°C - 800°C (Meta) | Acima de 800°C |

|---|---|---|---|

| Tipo de Combustão | Incompleta / Parcial | Combustão Oxidativa Completa | Completa |

| Emissões | Alta (Metano, CO, Alcatrão) | Resíduos Perigosos Próximos de Zero | Próximo de Zero |

| Recuperação de Energia | Baixa / Ineficiente | Alta (Poluentes para Energia Térmica) | Retornos Decrescentes |

| Impacto no Sistema | Entupimento e Alta Manutenção | Operação Limpa | Maior Estresse Térmico |

| Status Ambiental | Alta Pegada de Carbono | Conforme / Sustentável | Conforme |

Otimize Sua Eficiência de Carbonização com a KINTEK

Transição de uma operação poluente para um sistema de energia limpa, dominando o controle térmico. Se você precisa de regulação precisa de temperatura para conversão de resíduos em energia ou conformidade ambiental, a KINTEK fornece a expertise e a tecnologia que você precisa.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de alta temperatura para laboratório, incluindo fornos Mufla, Tubulares, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de carbonização e processamento de materiais.

Pronto para aprimorar o desempenho e a sustentabilidade do seu laboratório?

Entre em Contato com os Especialistas da KINTEK Hoje Mesmo

Guia Visual

Referências

- Lívia Ferreira Da Silva, Fernando Colen. Kiln-Furnace System: Validation of a Technology for Producing Charcoal with Less Environmental Impact in Brazil. DOI: 10.3390/f15040645

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como os fornos mufla modernos alcançam controle preciso de temperatura? Descubra a Tecnologia por Trás do Calor Perfeito

- De que forma um forno mufla é utilizado para a análise quantitativa de componentes da casca de arroz? Guia Essencial de Calcinação

- Qual é a necessidade técnica de usar um forno mufla de laboratório para óxido de zinco? Domine a precisão da síntese de ZnO

- Quais medidas de segurança devem ser observadas ao redor do forno mufla? Protocolos Essenciais para Operação Segura

- Como a posição das entradas de gás em um forno mufla afeta a distribuição de temperatura? Domine a Uniformidade Térmica

- Qual é o papel de um forno mufla na indústria química analítica? Garanta o Processamento de Amostras Preciso e Livre de Contaminação

- Por que o forno de resistência tipo caixa é considerado importante em ambientes industriais e científicos? Descubra a Sua Versatilidade e Precisão

- Como fornos elétricos de alta precisão facilitam a transformação microestrutural em ligas de alumínio? Insights de Especialistas