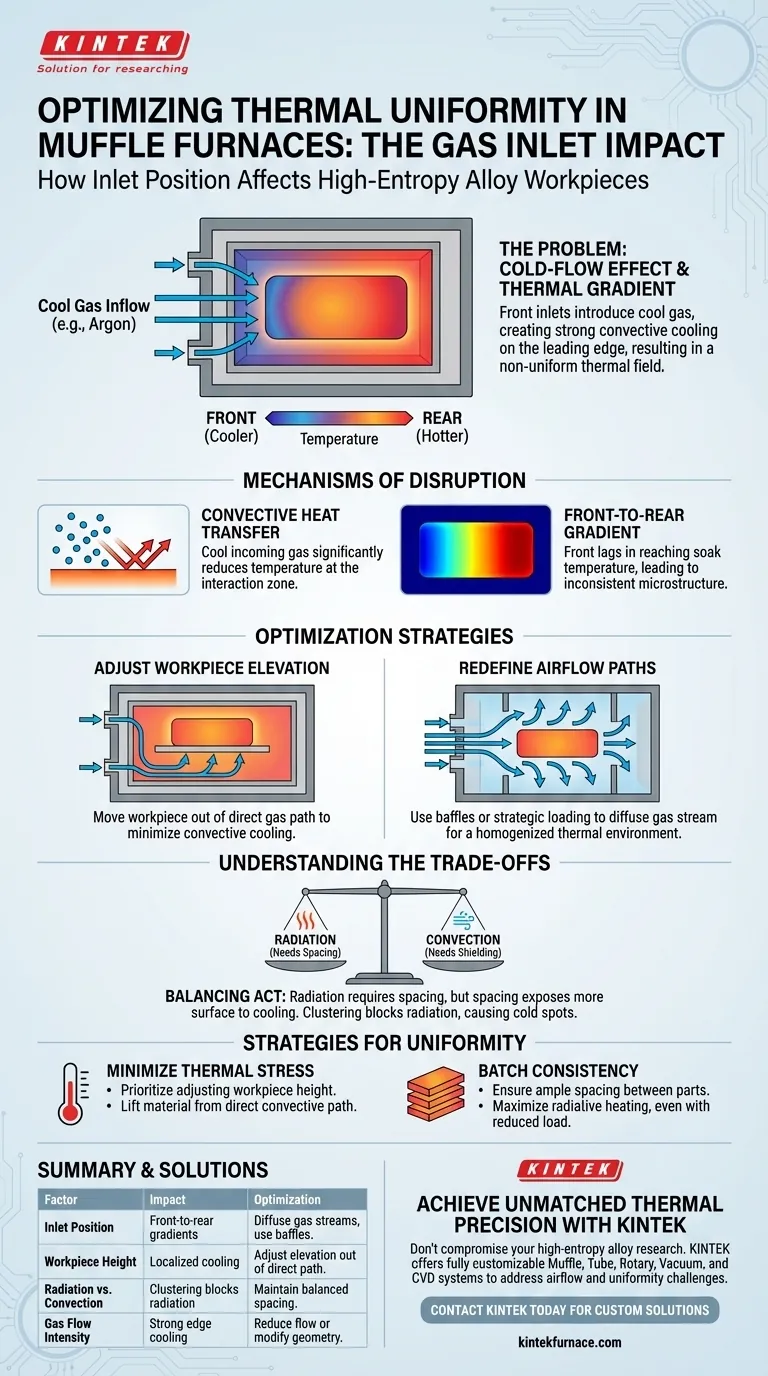

O posicionamento das entradas de gás dita diretamente a uniformidade térmica da sua peça de trabalho. Especificamente, colocar as entradas simetricamente na frente de um forno mufla introduz um fluxo de gás frio (tipicamente argônio) que cria uma forte transferência de calor convectiva. Essa dinâmica resulta consistentemente em um gradiente de temperatura onde a frente da peça de liga de alta entropia permanece mais fria do que a traseira.

O "efeito de fluxo frio" causado pelo posicionamento da entrada perturba o equilíbrio térmico do forno. Embora o gás seja necessário para o controle atmosférico, seu ponto de entrada cria uma zona de resfriamento ativa que deve ser gerenciada por meio de otimização estrutural.

Mecanismos de Perturbação Térmica

O Impacto da Transferência de Calor Convectiva

Quando o gás entra no forno, ele está significativamente mais frio do que a temperatura operacional interna.

A posição das entradas determina exatamente onde esse meio mais frio interage com a zona quente.

Em um forno mufla de carregamento frontal com entradas frontais, isso cria uma corrente convectiva distinta que atinge primeiro a borda de ataque da peça.

O Gradiente Frontal-Traseiro

Essa ação convectiva remove calor da frente do material de forma mais agressiva do que da traseira.

O resultado é um campo térmico não uniforme em toda a liga de alta entropia.

Enquanto a traseira da peça pode atingir a temperatura de imersão alvo, a frente pode ficar para trás, levando a uma evolução microestrutural inconsistente em toda a amostra.

Otimizando o Campo Térmico

Ajustando a Elevação da Peça

Para neutralizar o efeito de resfriamento da entrada de gás, você deve reconsiderar onde a peça de trabalho se senta dentro da câmara.

Alterar a altura de posicionamento pode mover a liga para fora do caminho direto das correntes de gás mais fortes.

Esse ajuste simples ajuda a minimizar o resfriamento convectivo direto na face frontal do material.

Redefinindo os Caminhos do Fluxo de Ar

A geometria da própria estrutura do forno desempenha um papel na estabilização da temperatura.

Ao modificar como o ar flui — seja por meio de defletores ou carregamento estratégico —, você pode difundir o fluxo de gás de entrada.

Isso reduz a intensidade do "ponto frio" na frente do forno, permitindo um ambiente térmico mais homogêneo.

Entendendo as Compensações

Radiação vs. Convecção

Embora o gerenciamento do fluxo de gás seja crucial, você não pode ignorar os fundamentos do aquecimento do forno.

O aquecimento nesses ambientes depende muito da radiação, não apenas da atmosfera gasosa.

Se você tentar bloquear o fluxo de gás agrupando as peças muito próximas, inibirá a transferência de calor radiante, causando pontos frios entre as partes.

O Dilema da Densidade

Há uma tensão distinta entre proteger a peça e garantir o aquecimento uniforme.

Você precisa do gás para proteger a liga de alta entropia da oxidação, mas o fluxo de gás introduz instabilidade térmica.

Da mesma forma, você precisa de distância entre as peças para permitir o aquecimento radiante, mas esse espaçamento expõe mais área de superfície aos efeitos de resfriamento da entrada de gás.

Estratégias para Uniformidade Térmica

Para obter os melhores resultados com ligas de alta entropia, você deve equilibrar a necessidade de atmosferas gasosas protetoras com a física da transferência de calor.

- Se o seu foco principal é minimizar o estresse térmico: Priorize o ajuste da altura da peça para elevar o material para fora do caminho convectivo direto das entradas de gás frontais.

- Se o seu foco principal é a consistência do lote: Garanta amplo espaçamento entre as peças individuais para maximizar o aquecimento radiante, mesmo que isso exija a redução do tamanho total da carga.

Dominar o caminho do fluxo de ar é a única maneira de transformar uma atmosfera protetora em uma variável termicamente neutra.

Tabela Resumo:

| Fator | Impacto na Distribuição Térmica | Estratégia de Otimização |

|---|---|---|

| Posição da Entrada | Cria gradientes de temperatura da frente para trás devido ao influxo de gás frio. | Implemente defletores ou difunda fluxos de gás. |

| Altura da Peça | Exposição direta a correntes convectivas causa resfriamento localizado. | Ajuste a elevação para mover o material para fora dos caminhos de fluxo de ar diretos. |

| Radiação vs. Convecção | Agrupamento bloqueia a radiação; espaçamento expõe as peças a efeitos de fluxo frio. | Mantenha espaçamento balanceado para garantir aquecimento radiante uniforme. |

| Intensidade do Fluxo de Gás | Convecção forte remove calor da borda de ataque da peça. | Reduza a taxa de fluxo ou modifique a geometria do forno para estabilizar o campo. |

Alcance Precisão Térmica Inigualável para Suas Ligas

Não deixe que a perda de calor convectiva comprometa sua pesquisa de ligas de alta entropia. A KINTEK fornece soluções líderes na indústria para laboratórios de alta temperatura, incluindo sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos projetados com precisão para fornecer os ambientes térmicos estáveis que seu trabalho exige.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos são totalmente personalizáveis para atender aos seus desafios específicos de fluxo de ar e uniformidade de temperatura.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado e garantir que cada peça atinja uma evolução microestrutural consistente.

Guia Visual

Referências

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como o sistema de exaustão em algumas muflas contribui para a segurança? Prevenindo Perigos e Garantindo Operação Segura

- Qual função um forno mufla desempenha na síntese de óxido de ítrio? Mestre na Formação de Camadas Ativas Policristalinas

- Como os fornos mufla mantêm o controle de temperatura e previnem a contaminação? Obtenha Aquecimento Limpo e Uniforme para o Seu Laboratório

- Que considerações se aplicam ao tamanho do cadinho em um forno mufla? Garanta Aquecimento e Segurança Ideais

- Qual é a função de um forno mufla na preparação de matérias-primas para vidro de fosfato? Insights de Especialistas

- Quais são alguns 'Nãos' críticos ao operar um forno mufla? Evite explosões e danos

- Qual é a principal função de um forno de resistência de caixa de alta temperatura? Síntese de Cerâmicas de Dissilicato de Lítio

- Quais são os requisitos ambientais para a nanocristalização de ligas à base de Fe em forno mufla?