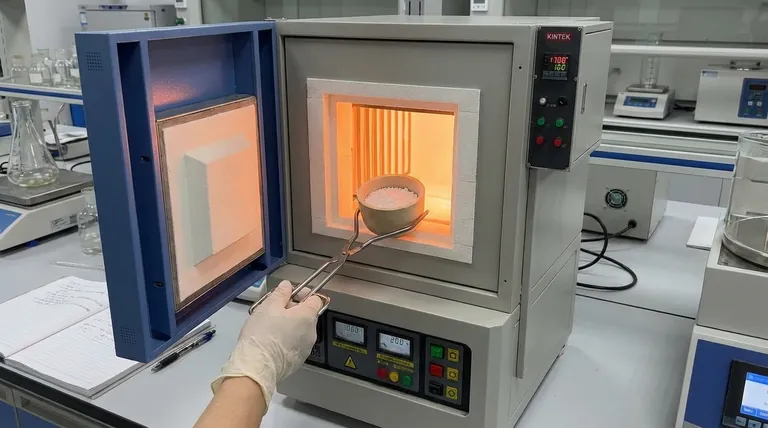

O forno mufla de alta temperatura atua como catalisador para a transição de fase crítica do óxido de ítrio, convertendo-o de um precursor bruto em uma camada ativa funcional. Ao fornecer um ambiente estável em torno de 500 °C, o forno impulsiona a desidratação, decomposição e subsequente recristalização necessárias para transformar materiais amorfos em um filme policristalino.

O forno fornece a energia de ativação específica necessária para reorganizar a estrutura atômica do material. Este processo térmico dita a orientação cristalina final, que é diretamente responsável pela capacidade do material de formar filamentos condutores de forma eficaz.

O Mecanismo de Transformação Térmica

Impulsionando Mudanças Químicas

A síntese começa com um material precursor quimicamente instável e amorfo. O forno mufla fornece o calor necessário para desencadear a desidratação e decomposição.

Esta etapa remove componentes voláteis do precursor. Garante que apenas a estrutura química desejada de óxido de ítrio permaneça no substrato.

De Amorfo a Policristalino

Uma vez que as impurezas são removidas, o calor sustentado força os átomos restantes a se arranjarem em uma rede ordenada. Esta é a mudança de um estado amorfo para uma estrutura policristalina.

Sem essa força térmica, o material careceria da definição estrutural necessária para eletrônicos de alto desempenho.

Controlando a Orientação Cristalina

O objetivo específico deste processo de aquecimento não é a cristalização aleatória, mas o crescimento preferencial.

No caso do óxido de ítrio, o forno promove a formação de cristais com orientação (222). Esse alinhamento estrutural específico é o resultado pretendido do tratamento de 500 °C.

Impacto na Funcionalidade do Dispositivo

Possibilitando Filamentos Condutores

O propósito final da camada ativa é facilitar a atividade eletrônica dentro de um dispositivo. A qualidade da cristalização determina a facilidade com que filamentos condutores podem se formar.

Uma estrutura policristalina bem cristalizada diminui a barreira de energia para esses filamentos. Isso resulta em um comportamento de comutação mais confiável e consistente no componente eletrônico final.

Compreendendo as Variáveis do Processo

O Papel da Estabilidade da Temperatura

Manter precisamente a temperatura em 500 °C é crucial. Desvios podem levar à cristalização incompleta ou orientações cristalinas mistas.

Se a temperatura for insuficiente, o material pode permanecer parcialmente amorfo, degradando suas propriedades elétricas.

Uniformidade Estrutural vs. Ação Mecânica

Ao contrário de outros métodos de síntese que requerem agitação mecânica (como fornos basculantes usados para ligas de índio-selênio), este processo depende de calor estático e uniforme.

O forno mufla cria um ambiente onde a ligação química, em vez da mistura mecânica, impulsiona a uniformidade estrutural.

Otimizando a Síntese para Confiabilidade Eletrônica

Para garantir camadas ativas de óxido de ítrio da mais alta qualidade, alinhe seu processamento térmico com seus objetivos de desempenho específicos:

- Se o seu foco principal é Integridade Estrutural: Garanta que o forno mantenha um perfil estritamente controlado de 500 °C para impulsionar a desidratação completa e prevenir defeitos amorfos.

- Se o seu foco principal é Comutação Elétrica: Verifique se a duração térmica é suficiente para atingir a orientação cristalina preferencial (222), pois isso influencia diretamente a formação de filamentos.

O forno mufla não é apenas uma fonte de calor; é a ferramenta que define o DNA estrutural do seu material eletrônico.

Tabela Resumo:

| Estágio | Tipo de Processo | Transformação Física/Química |

|---|---|---|

| Tratamento do Precursor | Desidratação e Decomposição | Remoção de componentes voláteis e impurezas |

| Transição de Fase | Cristalização | Mudança de estado amorfo para rede policristalina ordenada |

| Controle Estrutural | Crescimento Preferencial | Alinhamento de átomos na orientação cristalina crítica (222) |

| Resultado Final | Funcionalização | Criação de camadas capazes de formar filamentos condutores estáveis |

Eleve sua Síntese de Materiais com a Precisão KINTEK

Alcançar a orientação cristalina (222) perfeita em óxido de ítrio requer mais do que apenas calor; requer a estabilidade térmica e uniformidade absolutas encontradas nas soluções de laboratório de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus parâmetros específicos de pesquisa ou produção.

Se você está desenvolvendo componentes eletrônicos de próxima geração ou filmes policristalinos avançados, a KINTEK fornece a confiabilidade que você precisa para garantir a formação consistente de filamentos e o desempenho do dispositivo. Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas e veja como nossa experiência pode otimizar seu fluxo de trabalho de processamento térmico.

Referências

- Yoonjin Cho, Jaewon Jang. Effect of Electrochemically Active Top Electrode Materials on Nanoionic Conductive Bridge Y2O3 Random-Access Memory. DOI: 10.3390/nano14060532

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como as dimensões da câmara afetam a seleção de um forno mufla? Otimize o Aquecimento e Economize Custos

- Como um forno mufla com sistema de pesagem beneficia a pesquisa de biochar? Obtenha insights em tempo real sobre a pirólise

- Como se comparam as dimensões das câmaras das muflas e dos fornos de secagem?Explicação das principais diferenças

- Quais são as vantagens dos ciclos repetidos de calcinação-reconstrução para nanopartículas de CuO? Controle de Precisão Mestre

- Qual é a importância dos fornos mufla na pesquisa e desenvolvimento farmacêutico? Desbloqueie a Pureza e Precisão na Análise de Medicamentos

- Quais são as principais tecnologias utilizadas no forno mufla para o recozimento de materiais à base de silício? Alcance Controle Térmico Preciso para Semicondutores

- Qual o papel de um forno mufla na calcinação de catalisadores Ni/Al2O3? Otimize a Estabilidade do Seu Catalisador

- Por que um forno mufla de alta temperatura é tipicamente selecionado para recozimento? Alcance o Desempenho Ideal da Cerâmica