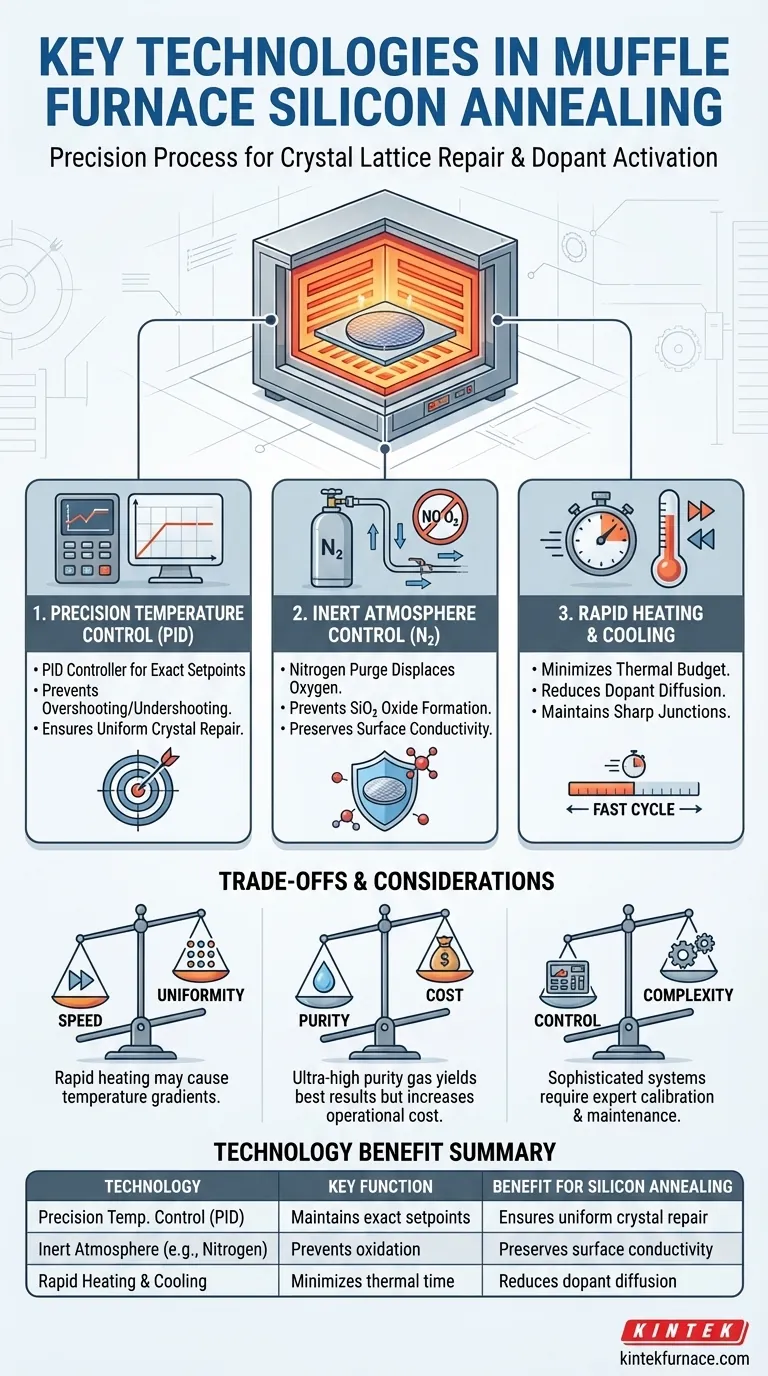

Para o recozimento de materiais à base de silício, um forno mufla depende de três tecnologias centrais que trabalham em conjunto. Estas são um sistema de controle de temperatura de precisão (tipicamente PID), um sistema de controle de atmosfera inerte usando gases como nitrogênio, e um mecanismo de aquecimento e resfriamento rápido. Juntas, essas tecnologias permitem a modificação controlada da estrutura cristalina do silício para alcançar as propriedades elétricas desejadas.

O objetivo do recozimento do silício não é simplesmente aquecê-lo. É um processo térmico preciso projetado para reparar danos na rede cristalina e ativar dopantes, e o sucesso depende de um controle sinérgico de temperatura, atmosfera e taxa de mudança térmica.

O Desafio Central: Modificar a Estrutura Cristalina do Silício

O recozimento é uma etapa crítica na fabricação de semicondutores. Após processos como a implantação iônica, a rede cristalina do silício é danificada, e os átomos dopantes implantados ainda não estão em posições eletricamente ativas.

O propósito do recozimento é duplo: reparar esse dano na rede e mover os átomos dopantes para os locais corretos dentro do cristal. Este processo "ativa" o material, alterando fundamentalmente sua condutividade.

Os Três Pilares da Tecnologia de Recozimento de Silício

Alcançar um recozimento bem-sucedido requer gerenciamento preciso do ambiente do forno. Três tecnologias são inegociáveis para esta tarefa.

Pilar 1: Controle de Temperatura de Precisão

O coração do sistema é sua capacidade de atingir e manter uma temperatura específica sem desvio. Isso é gerenciado por um controlador PID (Proporcional-Integral-Derivativo).

Um controlador PID calcula continuamente a diferença entre a temperatura de ajuste desejada e a temperatura real medida. Em seguida, ajusta precisamente a potência dos elementos de aquecimento para minimizar esse erro, prevenindo superações ou quedas que poderiam arruinar o material.

Pilar 2: Controle de Atmosfera Inerte

Nas altas temperaturas necessárias para o recozimento, o silício reage prontamente com o oxigênio do ar, formando uma camada isolante de dióxido de silício (SiO₂). Isso é altamente indesejável, pois compromete a condutividade da superfície do material.

Para evitar isso, a câmara do forno é purgada com um gás inerte, mais comumente nitrogênio (N₂). Este processo desloca todo o oxigênio, criando um ambiente não reativo e garantindo que a superfície do silício permaneça pura e condutora.

Pilar 3: Aquecimento e Resfriamento Rápido

A duração da exposição a altas temperaturas, conhecida como "orçamento térmico", é crítica. Embora o calor seja necessário para reparar a rede, a exposição prolongada pode causar difusão indesejada dos átomos dopantes, turvando as junções meticulosamente definidas em um dispositivo semicondutor.

Um sistema de aquecimento e resfriamento rápido permite que o material atinja rapidamente sua temperatura alvo, permaneça por uma duração precisa e resfrie rapidamente. Isso minimiza o orçamento térmico total, alcançando o reparo cristalino necessário enquanto preserva a integridade da estrutura do dispositivo.

Compreendendo os Trade-offs Inerentes

Embora essas tecnologias sejam poderosas, elas trazem complexidades operacionais e trade-offs que devem ser gerenciados.

Velocidade vs. Uniformidade

Taxas de aquecimento extremamente rápidas podem, às vezes, criar gradientes de temperatura através da bolacha (wafer) de silício. O centro pode aquecer mais rápido que as bordas, levando a um recozimento não uniforme e propriedades elétricas inconsistentes em todo o dispositivo.

Pureza vs. Custo

A eficácia da atmosfera inerte depende diretamente da pureza do gás nitrogênio utilizado. Embora o gás de pureza ultra-alta produza os melhores resultados ao eliminar virtualmente todo o oxigênio, ele aumenta significativamente os custos operacionais em comparação com o nitrogênio de grau industrial padrão.

Controle vs. Complexidade

Um forno sofisticado com algoritmos PID ajustados, controladores de fluxo de massa para gás e capacidade de ciclo térmico rápido oferece controle superior. No entanto, essa complexidade exige calibração especializada, manutenção regular e um entendimento mais profundo do operador para diagnosticar e prevenir desvios de processo.

Fazendo a Escolha Certa para o Seu Objetivo

A ênfase que você coloca em cada tecnologia depende do resultado específico que você precisa alcançar para o seu material de silício.

- Se o seu foco principal é maximizar a condutividade: Preste a maior atenção ao controle da atmosfera de nitrogênio para evitar a formação de quaisquer camadas de óxido isolantes.

- Se o seu foco principal é preservar perfis de dopantes nítidos: O sistema de aquecimento e resfriamento rápido é sua ferramenta mais crítica para minimizar o orçamento térmico.

- Se o seu foco principal é a consistência do processo e o rendimento: A calibração minuciosa e o ajuste do controlador de temperatura PID são primordiais para a repetibilidade.

Em última análise, dominar o processo de recozimento é entender como essas três tecnologias centrais interagem para moldar precisamente as propriedades finais do seu material.

Tabela de Resumo:

| Tecnologia | Função Principal | Benefício para o Recozimento de Silício |

|---|---|---|

| Controle de Temperatura de Precisão (PID) | Mantém pontos de ajuste de temperatura exatos | Garante o reparo cristalino uniforme e a ativação do dopante |

| Controle de Atmosfera Inerte (ex: Nitrogênio) | Previne a oxidação deslocando o oxigênio | Preserva a condutividade da superfície e a pureza do material |

| Aquecimento e Resfriamento Rápido | Minimiza o tempo de exposição térmica | Reduz a difusão do dopante e mantém as junções nítidas |

Melhore seu processo de recozimento de semicondutores com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos Mufla, Tubo e a Vácuo, juntamente com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para alcançar propriedades de material superiores e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica