Acima de tudo, nunca introduza líquidos, óleos ou outras substâncias voláteis em um forno mufla. A operação segura e eficaz depende de evitar algumas ações críticas: nunca sobrecarregue a câmara, deixe a porta entreaberta durante um ciclo de alta temperatura, use recipientes não classificados para o calor ou ignore os mecanismos de segurança integrados. Essas regras existem para evitar o acúmulo de pressão explosiva, falha catastrófica do equipamento e lesões pessoais graves.

Um forno mufla é um instrumento de precisão que exige respeito pela estabilidade térmica e atmosférica. Os erros operacionais mais perigosos decorrem da introdução de mudanças súbitas e descontroladas — como líquidos causando picos de pressão, uma porta aberta causando choque térmico ou materiais reativos criando um ambiente perigoso.

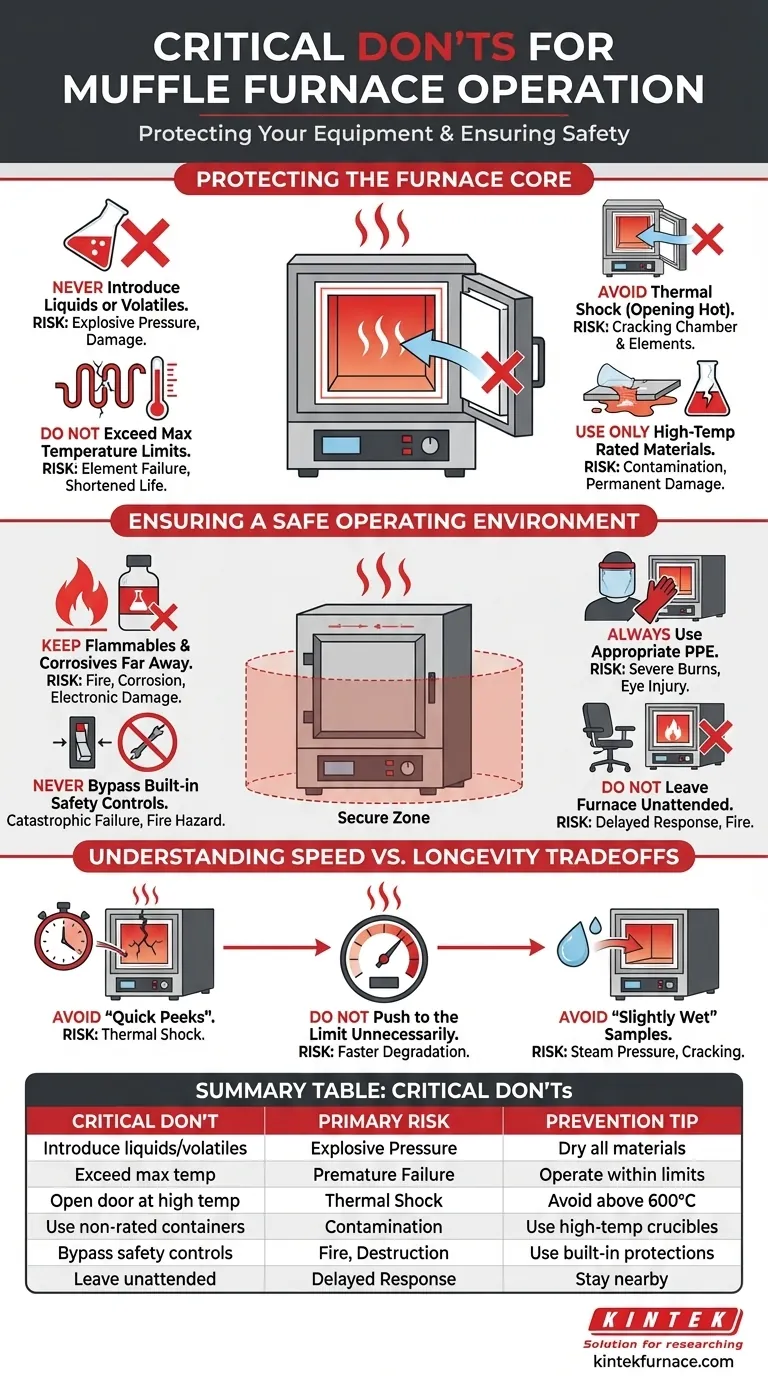

Protegendo o Núcleo do Forno: A Câmara e os Elementos

O coração do forno mufla é sua câmara isolada e seus elementos de aquecimento. Esses componentes são poderosos, mas também surpreendentemente frágeis. A maioria dos erros críticos ameaça diretamente sua integridade.

Nunca Introduza Líquidos ou Voláteis

Qualquer líquido — água, solventes ou óleos — vaporiza com força explosiva em altas temperaturas. Essa rápida expansão pode criar um pico de pressão que danifica a porta do forno, racha o isolamento ou até causa um perigoso vazamento.

Mesmo amostras que parecem secas podem conter umidade. Certifique-se de que todos os materiais e ferramentas (como pinças) estejam completamente secos antes de entrarem na câmara.

Não Exceda os Limites Máximos de Temperatura

Cada forno tem uma temperatura máxima nominal. Excedê-la, mesmo por um curto período, encurtará drasticamente a vida útil dos elementos de aquecimento e do isolamento.

Da mesma forma, evite operar o forno continuamente em sua temperatura máxima nominal absoluta. Isso coloca um estresse imenso nos componentes e é uma causa primária de falha prematura.

Evite o Choque Térmico a Todo Custo

Os materiais refratários que revestem o forno são à base de cerâmica e podem rachar quando submetidos a rápidas mudanças de temperatura.

Nunca abra a porta do forno quando a temperatura estiver extremamente alta (uma diretriz comum é evitar abrir acima de 600°C). A entrada de ar frio pode causar danos imediatos e irreversíveis aos elementos de aquecimento e ao revestimento da câmara.

Use Apenas Materiais Classificados para Alta Temperatura

Coloque suas amostras em cadinhos ou em bandejas especificamente projetadas para as temperaturas que você pretende atingir.

Vidrarias padrão, plásticos ou metais de baixa qualidade derreterão, quebrarão ou liberarão fumos, contaminando sua amostra e danificando permanentemente o piso e as paredes do forno.

Garantindo um Ambiente Operacional Seguro

A alta produção de energia de um forno torna a área circundante parte da equação de segurança. Um erro cometido fora do forno pode ser tão perigoso quanto um cometido dentro dele.

Mantenha Inflamáveis e Corrosivos Longe

As superfícies externas do forno ficam extremamente quentes. Mantenha uma zona livre ao redor da unidade, completamente livre de materiais inflamáveis como solventes, papel ou produtos químicos combustíveis.

Substâncias corrosivas também devem ser mantidas separadas, pois seus vapores podem danificar a eletrônica e a carcaça metálica do forno com o tempo.

Nunca Ignore os Controles de Segurança Integrados

Fornecem modernos incluem recursos de segurança como proteção contra superaquecimento e desligamentos automáticos. Estes são sua última linha de defesa contra falhas catastróficas.

Desabilitar ou ignorar esses controles é um ato imprudente que expõe você e seu laboratório a um risco extremo de incêndio ou destruição do equipamento.

Sempre Use Equipamento de Proteção Individual (EPI) Adequado

Operar um forno mufla sem EPI adequado é inegociável.

Luvas resistentes ao calor são essenciais para manusear a porta ou remover amostras. Óculos de segurança ou um protetor facial protegem contra a radiação de calor e potenciais projéteis no raro evento de falha de material dentro do forno.

Não Deixe o Forno Sem Vigilância

Ao executar um ciclo longo e automatizado, é crítico permanecer nas proximidades.

Se ocorrer uma anormalidade — como um pico de temperatura inesperado ou um ruído incomum — você deve estar presente para realizar um desligamento de emergência. Um forno sem vigilância em estado de falha é um risco significativo de incêndio.

Compreendendo as Trocas: Velocidade vs. Longevidade

Muitos "nãos" operacionais são violados na tentativa de economizar tempo. Esta é sempre uma troca ruim que sacrifica a vida útil do equipamento e a segurança por alguns minutos de conveniência.

A Falácia das "Espiadas Rápidas"

A tentação de abrir brevemente a porta para verificar uma amostra é forte, mas equivocada. Cada "espiada rápida" introduz uma onda de choque térmico que estressa todo o sistema. Confie no seu controlador de temperatura e no seu tempo de processo.

O Risco de Levar ao Limite

Operar um forno a 1100°C quando um processo requer apenas 1050°C não o faz funcionar "melhor". Isso apenas degrada os elementos de aquecimento mais rapidamente, levando a substituições mais frequentes e caras.

O Perigo de Amostras "Levemente Úmidas"

Secar uma amostra dentro do forno parece eficiente, mas o risco não compensa. O tempo que você economiza ao não pré-secar uma amostra é insignificante em comparação com o custo de substituir uma câmara rachada por um evento de pressão de vapor.

Uma Verificação Final Antes de Começar

Antes de iniciar qualquer ciclo de aquecimento, faça uma lista mental dessas regras críticas. Seu objetivo deve ser criar um ambiente estável, controlado e previsível.

- Se o seu foco principal é a segurança do operador: Priorize evitar todos os líquidos e sempre usar EPI adequado, pois essas etapas previnem as lesões pessoais mais imediatas e graves.

- Se o seu foco principal é a longevidade do equipamento: Concentre-se em prevenir o choque térmico minimizando as aberturas da porta e evitando a operação prolongada na temperatura máxima absoluta.

- Se o seu foco principal é a precisão do processo: Garanta o uso de cadinhos apropriados e limpos e evite sobrecarregar a câmara para garantir uma distribuição uniforme do calor e evitar a contaminação da amostra.

Ao tratar o forno como um instrumento de precisão, em vez de um forno simples, você garante resultados seguros, repetíveis e eficazes sempre.

Tabela Resumo:

| 'Não' Crítico | Risco Principal | Dica de Prevenção |

|---|---|---|

| Introduzir líquidos ou voláteis | Acúmulo de pressão explosiva, danos | Certifique-se de que todos os materiais estejam completamente secos |

| Exceder os limites máximos de temperatura | Falha prematura do elemento | Operar dentro dos limites nominais |

| Abrir a porta em altas temperaturas | Choque térmico, rachaduras | Evitar abrir acima de 600°C |

| Usar recipientes não classificados | Contaminação, danos ao forno | Usar cadinhos de alta temperatura |

| Ignorar os controles de segurança | Incêndio, destruição do equipamento | Sempre usar as proteções integradas |

| Deixar o forno sem vigilância | Resposta atrasada a falhas | Permanecer próximo durante a operação |

Garanta a segurança e eficiência do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK. Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações com soluções de fornos sob medida!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?