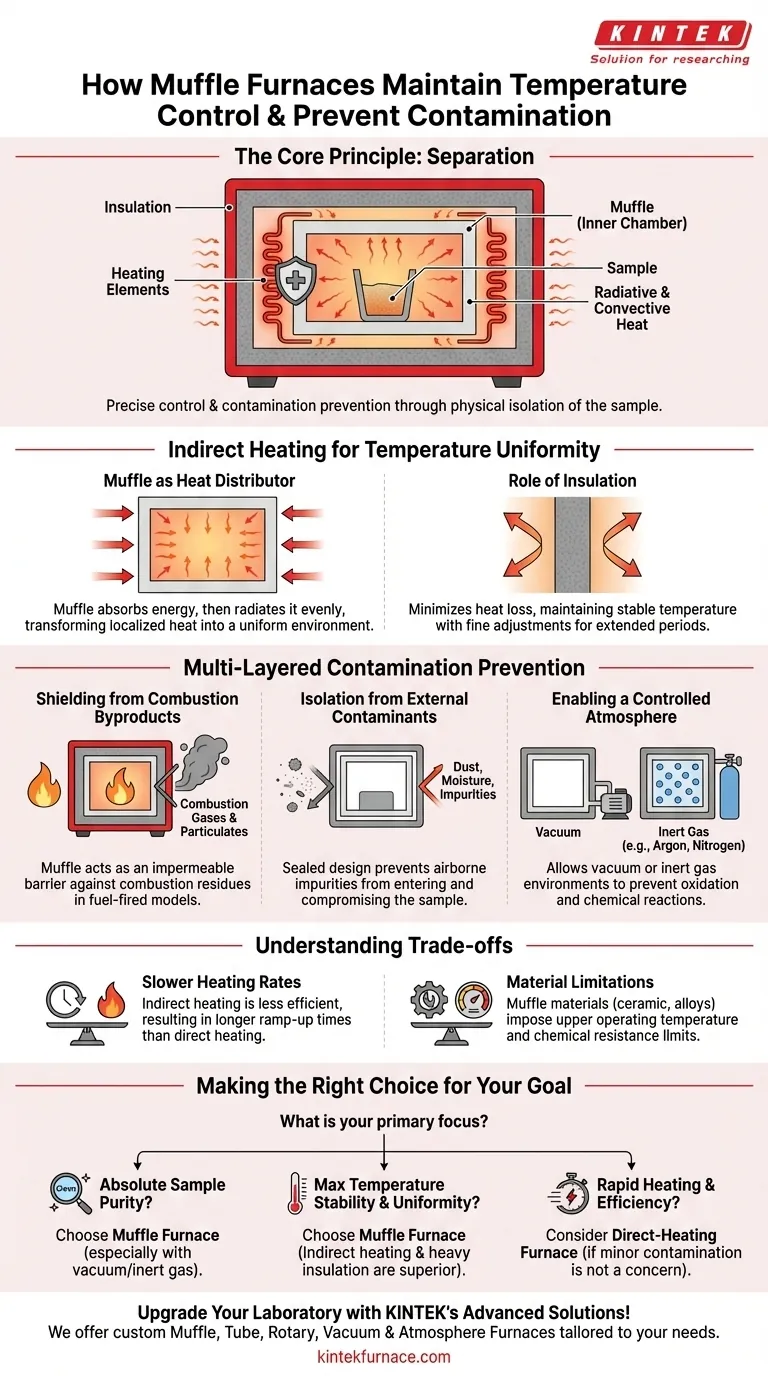

Em sua essência, um forno mufla alcança controle preciso de temperatura e previne contaminação usando um princípio de design de separação. Ele coloca o material a ser aquecido dentro de uma câmara interna, ou "mufla", que é fisicamente isolada dos elementos de aquecimento e do ambiente externo, garantindo que o calor seja transferido indiretamente e de forma limpa.

A característica definidora de um forno mufla não é a própria fonte de calor, mas o uso dessa câmara interna isolada. Essa barreira física é a chave para fornecer calor uniforme e não contaminante a uma amostra.

Como o Aquecimento Indireto Alcança Uniformidade de Temperatura

Um forno mufla não expõe a amostra diretamente à fonte de calor. Em vez disso, ele aquece a mufla, que por sua vez aquece a amostra. Este método indireto é fundamental para seu desempenho preciso.

A Mufla como Distribuidor de Calor

Os elementos de aquecimento (ou chama de gás em alguns modelos) aquecem a parte externa da mufla. A mufla, tipicamente feita de cerâmica de alta condutividade térmica, absorve essa energia e a irradia uniformemente por toda a câmara interna.

Este processo transforma a energia intensa e localizada dos elementos de aquecimento em um ambiente térmico suave e uniforme. Ele depende da transferência de calor radiativa e convectiva para garantir que toda a amostra atinja a temperatura alvo de forma consistente.

O Papel do Isolamento

Todo o conjunto é alojado dentro de um invólucro externo fortemente isolado. Este isolamento minimiza a perda de calor para o exterior, o que é crítico para manter uma temperatura interna estável sem flutuações de energia constantes e drásticas.

Essa estabilidade permite que o sistema de controle do forno faça ajustes finos, mantendo a temperatura em um ponto de ajuste preciso por períodos prolongados.

Uma Abordagem Multicamadas para Prevenir a Contaminação

O mesmo princípio de design que garante a uniformidade da temperatura também fornece uma barreira robusta contra a contaminação. O isolamento da amostra é a principal defesa.

Blindagem contra Subprodutos da Combustão

Em fornos a combustível, o processo de combustão cria gases e partículas que poderiam reagir e contaminar a amostra. A mufla atua como uma barreira impermeável, mantendo esses subprodutos da combustão completamente separados da câmara de aquecimento.

Isolamento de Contaminantes Externos

O design selado e fechado do forno impede que poeira, umidade e outras impurezas transportadas pelo ar da atmosfera circundante entrem na câmara e comprometam a integridade da amostra.

Isso torna o forno mufla ideal para aplicações de alta pureza, como incineração, análise de materiais e criação de cerâmicas avançadas, onde mesmo traços de contaminantes podem alterar os resultados.

Permitindo uma Atmosfera Controlada

Como a câmara é isolada, a atmosfera dentro dela pode ser controlada. O ar pode ser removido para criar um vácuo, o que evita a oxidação e outras reações químicas para materiais altamente sensíveis.

Alternativamente, a câmara pode ser purgada e preenchida com um gás inerte (como argônio ou nitrogênio) para criar um ambiente não reativo, protegendo ainda mais a amostra de alterações indesejadas, como a carbonização.

Entendendo as Compensações

Embora altamente eficaz, o design do forno mufla vem com compensações inerentes que são importantes de entender para qualquer aplicação.

Taxas de Aquecimento Mais Lentas

O aquecimento indireto é inerentemente menos eficiente do que o aquecimento direto. Como a energia deve primeiro aquecer a mufla antes que possa aquecer a amostra, os tempos de subida são geralmente mais longos em comparação com um forno de aquecimento direto.

Limitações de Materiais

A própria mufla é um componente consumível, embora de longa duração. Deve ser feita de materiais, como cerâmica ou ligas de alta temperatura, que possam suportar estresse térmico extremo.

Esses materiais também podem impor um limite superior à temperatura de operação do forno e podem não ser adequados para uso com certos gases ou vapores altamente agressivos que poderiam degradá-los ao longo do tempo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem de aquecimento correta depende inteiramente das prioridades do seu processo.

- Se o seu foco principal é a pureza absoluta da amostra: Um forno mufla é o padrão, especialmente um capaz de manter vácuo ou atmosfera de gás inerte.

- Se o seu foco principal é a máxima estabilidade e uniformidade da temperatura: O aquecimento indireto e o isolamento pesado de um forno mufla bem projetado são superiores aos métodos de aquecimento direto.

- Se o seu foco principal é aquecimento rápido e eficiência: Para aplicações onde uma pequena contaminação atmosférica não é uma preocupação, um forno de aquecimento direto pode ser uma escolha mais prática.

Ao entender que o poder do forno reside em seu princípio de separação, você pode aproveitá-lo com confiança para alcançar um processamento térmico limpo e preciso.

Tabela Resumo:

| Característica | Como Funciona | Benefício |

|---|---|---|

| Aquecimento Indireto | Elementos de aquecimento aquecem a mufla, que irradia calor uniformemente para a amostra | Garante distribuição uniforme de temperatura e controle preciso |

| Design Isolado | Invólucro externo minimiza a perda de calor | Mantém temperaturas estáveis com ajustes finos |

| Prevenção de Contaminação | A barreira da mufla isola a amostra de subprodutos da combustão e impurezas externas | Protege a pureza da amostra, ideal para incineração e análise de materiais |

| Atmosfera Controlada | Permite ambientes de vácuo ou gás inerte | Previne oxidação e reações químicas para materiais sensíveis |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossas profundas capacidades de personalização garantem controle preciso de temperatura e prevenção de contaminação para diversas aplicações. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência e confiabilidade de seus experimentos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo