A seleção do tamanho do cadinho é ditada por duas restrições primárias: as dimensões físicas de sua amostra e o espaço interno utilizável dentro da câmara do seu forno mufla. Um cadinho de tamanho correto deve ser grande o suficiente para conter com segurança a amostra enquanto ela aquece — potencialmente expandindo ou liberando gases — e, ao mesmo tempo, pequeno o suficiente para permitir a circulação adequada do ar e o aquecimento uniforme dentro do forno.

O cadinho ideal não é simplesmente aquele que "cabe". É um componente escolhido para criar um sistema térmico equilibrado, garantindo que a amostra seja aquecida uniformemente sem impedir o desempenho do forno ou criar um risco de segurança.

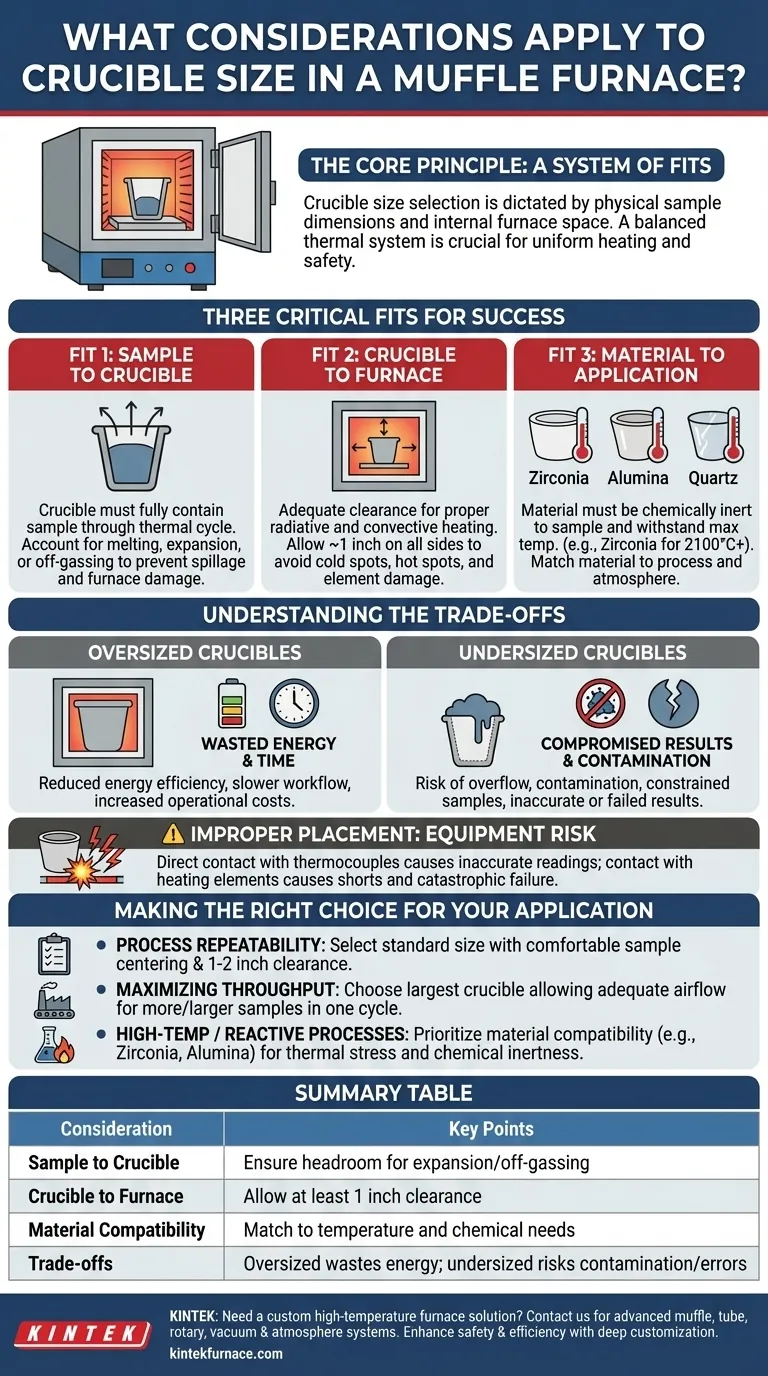

O Princípio Central: Um Sistema de Ajustes

Pensar na seleção como uma série de "ajustes" clarifica o processo de decisão. O cadinho é a interface entre sua amostra e o forno, e todas as três partes devem ser compatíveis para alcançar um resultado bem-sucedido.

Ajuste 1: Da Amostra ao Cadinho

A consideração mais imediata é a relação entre a amostra e o cadinho. O cadinho deve conter completamente a amostra durante todo o ciclo térmico.

Isso significa considerar quaisquer mudanças no estado da amostra. Materiais que derretem, expandem ou liberam gases requerem um cadinho com espaço significativo para evitar derramamentos, que podem danificar o fundo do forno e os elementos de aquecimento.

Ajuste 2: Do Cadinho à Câmara do Forno

Um cadinho que é tecnicamente pequeno o suficiente para deslizar para dentro do forno não é necessariamente o tamanho certo. Para um aquecimento radiativo e convectivo adequado, deve haver folga suficiente em todos os lados.

Colocar um cadinho muito perto das paredes da câmara ou dos elementos de aquecimento cria pontos frios na amostra e pontos quentes nos componentes do forno. Isso leva a um processamento não uniforme e aumenta significativamente o risco de danificar os elementos de aquecimento por contato direto ou superaquecimento localizado. Uma regra geral é permitir pelo menos uma polegada de folga em todas as direções.

Ajuste 3: Do Material à Aplicação

O material do cadinho é tão crítico quanto seu tamanho. O material escolhido deve ser quimicamente inerte à sua amostra e capaz de suportar a temperatura máxima de operação do forno sem degradar.

Por exemplo, as referências notam que cadinhos de Zircônia são adequados para temperaturas extremamente altas (2100°C e acima). Outros materiais comuns como alumina, quartzo ou grafite têm diferentes limites de temperatura e compatibilidades químicas que devem ser correspondidos ao seu processo específico e atmosfera do forno.

Compreendendo as Desvantagens

Escolher o tamanho errado não é apenas um inconveniente; tem consequências diretas para seus resultados, seus custos de energia e a vida útil de seu equipamento.

Cadinhos Superdimensionados: Energia Desperdiçada

Um cadinho excessivamente grande para a amostra requer mais energia e tempo para atingir a temperatura alvo. Isso reduz a eficiência energética geral do forno e retarda seu fluxo de trabalho, aumentando os custos operacionais ao longo do tempo.

Cadinhos Subdimensionados: Resultados Comprometidos

Um cadinho muito pequeno corre o risco de transbordamento da amostra e contaminação da câmara do forno. Mais sutilmente, ele pode restringir fisicamente uma amostra que precisa expandir ou reagir, alterando o resultado do processo e levando a resultados imprecisos ou falhos.

Posicionamento Incorreto: Risco ao Equipamento

Mesmo um cadinho perfeitamente dimensionado pode causar danos se colocado incorretamente. Permitir que o cadinho faça contato direto com o termopar do forno pode levar a leituras de temperatura imprecisas, enquanto o contato com um elemento de aquecimento pode causar um curto-circuito elétrico e falha catastrófica.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para selecionar o melhor cadinho com base em seu objetivo principal.

- Se seu foco principal é a repetibilidade do processo: Selecione um tamanho de cadinho padrão que centralize confortavelmente sua amostra e permita pelo menos 1-2 polegadas de folga em todos os lados dentro do forno.

- Se seu foco principal é maximizar o rendimento: Escolha o maior cadinho que ainda mantenha folga adequada para o fluxo de ar, permitindo processar amostras maiores ou mais numerosas com segurança em um único ciclo.

- Se seu foco principal são processos de alta temperatura ou reativos: Priorize primeiro a composição do material do cadinho (por exemplo, Zircônia, Alumina, Quartzo), garantindo que ele possa suportar o estresse térmico e não reagirá com sua amostra ou atmosfera.

Ao ver o cadinho não como um recipiente isolado, mas como um elo crítico entre sua amostra e seu forno, você garante resultados precisos, seguros e eficientes.

Tabela Resumo:

| Consideração | Pontos Chave |

|---|---|

| Ajuste da Amostra ao Cadinho | Garanta que o cadinho contenha a amostra com espaço para expansão/liberação de gases |

| Ajuste do Cadinho ao Forno | Permita pelo menos 1 polegada de folga para aquecimento uniforme e segurança |

| Compatibilidade do Material | Combine o material do cadinho (por exemplo, Zircônia, Alumina) com as necessidades químicas e de temperatura |

| Desvantagens | Superdimensionado desperdiça energia; subdimensionado risco de contaminação e resultados imprecisos |

Precisa de uma solução de forno de alta temperatura personalizada? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos avançados como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um ajuste preciso para seus requisitos experimentais únicos, melhorando a segurança e a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso de seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente