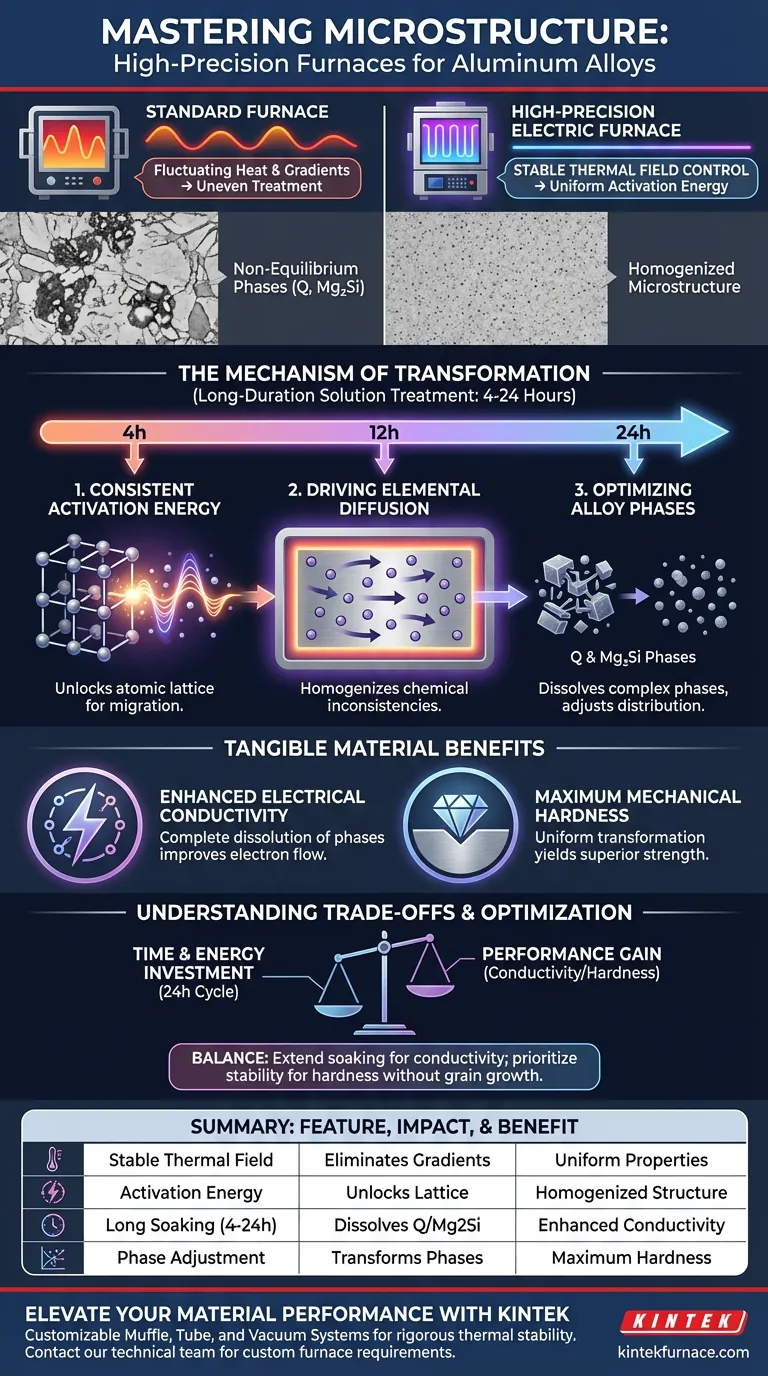

Fornos elétricos de alta precisão facilitam a transformação microestrutural ao manter um campo térmico altamente estável que fornece energia de ativação consistente ao material. Este ambiente controlado impulsiona a difusão de elementos através de microestruturas multifásicas, permitindo que fases primárias de não equilíbrio ajustem efetivamente sua distribuição de elementos ao longo de longos períodos.

Ao garantir energia de ativação uniforme por períodos prolongados (4 a 24 horas), esses fornos impulsionam a dissolução de fases complexas como Q e Mg2Si. Esse controle preciso se correlaciona diretamente com melhorias tangíveis tanto na condutividade quanto na dureza do material.

O Mecanismo de Mudança Microestrutural

Alcançando Estabilidade Térmica

A principal vantagem de um forno elétrico de alta precisão é sua capacidade de manter controle estável do campo térmico. Ao contrário de fornos padrão que podem apresentar flutuações, unidades de alta precisão eliminam gradientes de temperatura que poderiam levar a um tratamento desigual.

Essa estabilidade é inegociável para a transformação microestrutural. Ela garante que cada parte da liga receba a entrada térmica exata necessária para a mudança.

Energia de Ativação Consistente

Mudanças microestruturais requerem um limiar de energia específico para ocorrer. Fornos de alta precisão fornecem energia de ativação consistente durante todo o ciclo de aquecimento.

Esse suprimento contínuo de energia "desbloqueia" a rede atômica. Ele permite que os elementos se libertem de suas posições iniciais e migrem para onde são necessários para o reforço estrutural.

Impulsionando a Difusão de Elementos

Uma vez ativado, o principal mecanismo de mudança é a difusão. O forno promove a difusão de elementos por toda a microestrutura multifásica da liga.

Esse movimento homogeneíza o material. Ele suaviza inconsistências químicas que ocorrem naturalmente durante o processo de fundição.

Otimizando Fases de Liga

Ajustando Fases de Não Equilíbrio

Ligas de alumínio fundidas frequentemente contêm fases primárias de não equilíbrio. Estas são estruturas instáveis que impactam negativamente as propriedades mecânicas do material.

O tratamento de solução de longa duração permite que essas fases ajustem sua distribuição de elementos. O forno mantém o material em um estado onde essas fases podem se dissolver ou se transformar em configurações mais estáveis e benéficas.

Visando Fases de Cobre e Silício

Este processo é particularmente crítico para ligas contendo cobre e silício. Especificamente, ele visa estruturas complexas como fases Q ou fases Mg2Si.

Sem calor preciso, essas fases podem permanecer grosseiras ou distribuídas de forma desigual. O tratamento térmico adequado garante que elas sejam refinadas e integradas corretamente à matriz.

O Papel do Tempo de Imersão

A transformação não é instantânea. O tratamento eficaz requer controle preciso sobre os tempos de imersão, tipicamente variando de 4 a 24 horas.

Essa duração estendida fornece a janela necessária para que os processos de difusão de movimento lento se completem. Ela garante que o material atinja seu potencial máximo de condutividade e resistência.

Compreendendo os Compromissos

O Custo da Precisão

Embora o tratamento de alta precisão maximize as propriedades do material, ele requer um investimento de tempo significativo. Comprometer-se com um ciclo de imersão de 24 horas aumenta o consumo de energia e reduz a produção em comparação com tratamentos rápidos.

Equilibrando Dureza e Eficiência

Existe um ponto de retornos decrescentes. Embora estender o tempo de imersão geralmente melhore o desempenho de dureza, os operadores devem determinar se o ganho marginal justifica a ocupação prolongada do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios do tratamento de solução de alta precisão, alinhe as configurações do seu forno com seus alvos específicos de desempenho do material.

- Se o seu foco principal é Condutividade Elétrica: Priorize os limites superiores do tempo de imersão (mais perto de 24 horas) para garantir a dissolução e difusão completas das fases Q e Mg2Si.

- Se o seu foco principal é Dureza: Concentre-se na estabilidade do campo térmico para garantir a transformação uniforme das fases de não equilíbrio sem induzir o crescimento de grãos.

A precisão no controle térmico é o fator definidor na conversão de ligas de alumínio brutas em materiais de engenharia de alto desempenho.

Tabela Resumo:

| Característica | Impacto na Microestrutura | Benefício do Material |

|---|---|---|

| Campo Térmico Estável | Elimina gradientes de temperatura | Propriedades uniformes do material |

| Energia de Ativação | Desbloqueia a rede atômica para migração | Estrutura química homogeneizada |

| Imersão Longa (4-24h) | Dissolve fases Q e Mg2Si | Condutividade elétrica aprimorada |

| Ajuste de Fase | Transforma fases de não equilíbrio | Dureza mecânica máxima |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão no controle térmico é a diferença entre uma liga padrão e um material de engenharia de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo e Vácuo projetados especificamente para manter a estabilidade térmica rigorosa necessária para tratamentos de solução de longa duração.

Apoiados por P&D e fabricação de especialistas, nossos sistemas são totalmente personalizáveis para atender às necessidades únicas de difusão e transformação de fase de suas ligas à base de alumínio. Se você está visando condutividade elétrica de pico ou dureza estrutural máxima, os fornos de laboratório avançados da KINTEK garantem resultados consistentes a cada ciclo.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato com nossa equipe técnica hoje para discutir seus requisitos de forno personalizado.

Guia Visual

Referências

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a função principal de um forno de resistência em caixa de alta temperatura? Otimizar a Homogeneização de Superligas

- Que suporte crítico uma mufla industrial fornece na evolução dielétrica mineral? Insights em Tempo Real

- Como a temperatura da câmara é exibida no forno mufla? Obtenha Leituras Precisas para o Seu Laboratório

- Que tipos de instalações normalmente usam fornos tipo caixa? Essencial para laboratórios e produção em pequena escala

- Qual é o papel de um forno mufla em caixas nas ciências da vida? Desvende a Análise Mineral Precisa em Pesquisas

- Qual é a função de um forno mufla de alta temperatura? Síntese Mestra de MgSiO3 e Mg2SiO4 Policristalinos

- Qual é o propósito de usar um forno mufla de alta temperatura para pós-recozimento? Aprimorar o desempenho do óxido metálico

- Qual o papel da atmosfera de ar em um forno mufla de alta temperatura? Domine a Estabilidade da Sinterização de Cerâmica