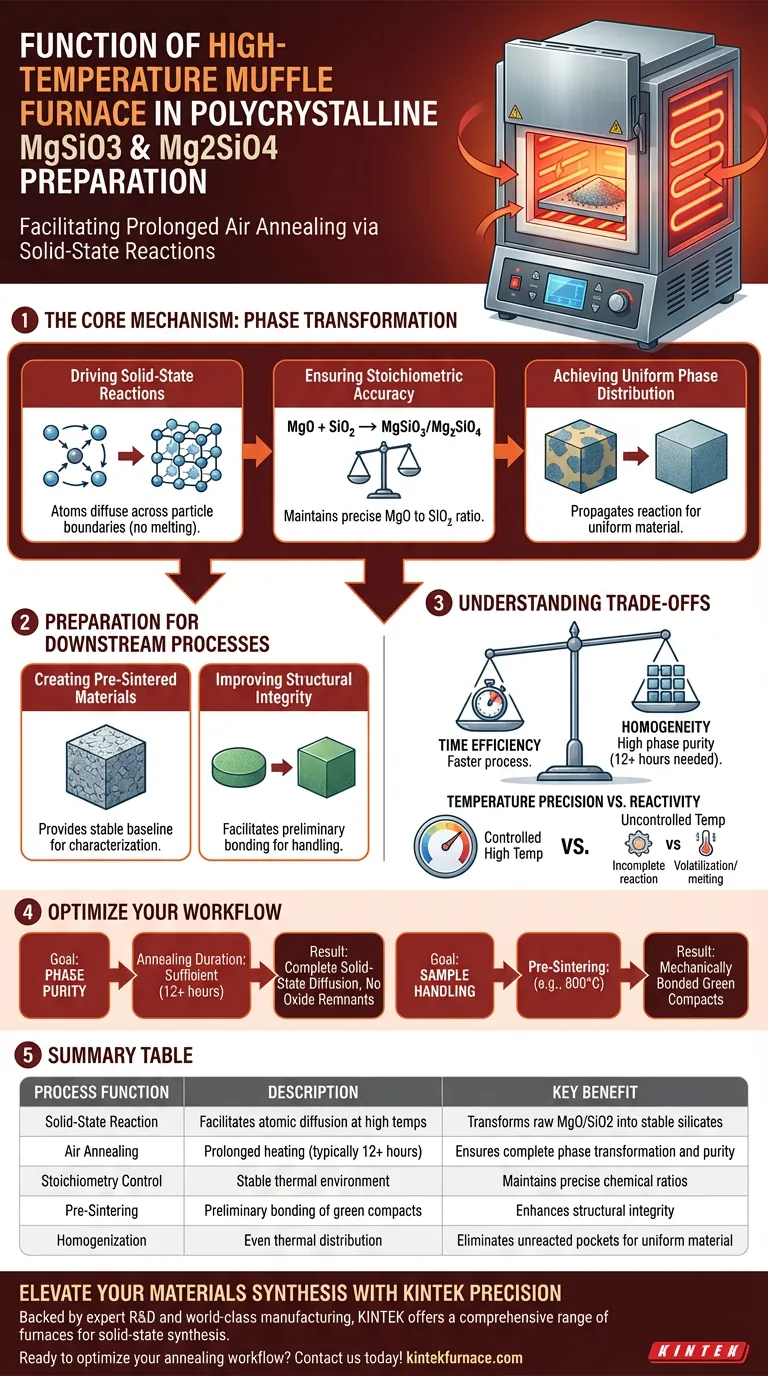

A função principal de um forno mufla de alta temperatura neste contexto é facilitar o recozimento prolongado em ar por meio de reações em estado sólido. Ao submeter misturas estequiométricas de Óxido de Magnésio (MgO) e Dióxido de Silício (SiO2) a calor sustentado — tipicamente por durações em torno de 12 horas — o forno converte pós brutos em fases estáveis de silicato de magnésio policristalino.

Ponto Principal O forno mufla serve como um reator de precisão que transforma misturas químicas brutas em materiais uniformes e pré-sinterizados. Seu papel específico é impulsionar a difusão em estado sólido para alcançar composições químicas e distribuição de fases precisas, garantindo que o material esteja pronto para aplicações complexas posteriores, como experimentos de alta pressão.

O Mecanismo de Transformação de Fase

Impulsionando Reações em Estado Sólido

A preparação de MgSiO3 (Enstatita) e Mg2SiO4 (Forsterita) policristalinos depende de reações em estado sólido.

Ao contrário de processos que fundem materiais, esta técnica mantém a mistura em fase sólida. O forno mufla fornece a energia térmica necessária para superar as barreiras de ativação, permitindo que os átomos se difundam através das fronteiras das partículas e formem novas estruturas cristalinas.

Garantindo Precisão Estequiométrica

Alcançar o equilíbrio químico correto é fundamental para esses silicatos.

O forno cria um ambiente estável de alta temperatura que mantém a estequiometria da mistura inicial. Isso garante que o produto final corresponda exatamente à proporção pretendida de MgO para SiO2, evitando a formação de fases secundárias indesejadas.

Alcançando Distribuição Uniforme de Fase

Misturas brutas frequentemente contêm bolsões de material não reagido.

Através do recozimento prolongado (por exemplo, 12 horas), o forno garante que a reação se propague por todo o volume da amostra. Isso resulta em um material homogêneo onde a fase alvo é distribuída uniformemente por todo o volume.

Preparação para Processos Posteriores

Criando Materiais Pré-Sinterizados

A saída desta etapa do forno é geralmente categorizada como material "pré-sinterizado".

Este estado intermediário é essencial para os pesquisadores. Ele fornece um material de base estável que pode ser caracterizado ou processado posteriormente sem a variabilidade associada às misturas de pós brutos.

Melhorando a Integridade Estrutural

Em muitos fluxos de trabalho, os pós brutos são primeiro formados em "compactados verdes" (formas prensadas a frio).

Aquecer esses compactados no forno mufla facilita a ligação preliminar entre as partículas do pó. Isso melhora a integridade estrutural da amostra, tornando-a robusta o suficiente para suportar o manuseio e processos rigorosos subsequentes, como a reprensagem a quente sob alta pressão.

Compreendendo as Compensações

Eficiência de Tempo vs. Homogeneidade

A difusão em estado sólido é inerentemente lenta em comparação com reações em fase líquida.

A compensação para alcançar alta pureza de fase sem fusão é o tempo; o forno deve manter altas temperaturas por períodos prolongados (mais de 12 horas). Atalhos no tempo de recozimento geralmente resultam em reações incompletas e óxidos brutos residuais.

Precisão de Temperatura vs. Reatividade

A temperatura do forno deve ser estritamente controlada.

Se a temperatura for muito baixa, a taxa de difusão é insuficiente para formar a fase policristalina. Inversamente, se a temperatura for descontrolada e exceder o ponto de fusão, a estequiometria pode ser alterada devido à volatilização, ou a microestrutura pode mudar drasticamente, anulando o propósito da síntese em estado sólido.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade do forno mufla em seu fluxo de trabalho de síntese, considere suas necessidades experimentais imediatas:

- Se o seu foco principal é a Pureza de Fase: Certifique-se de que a duração do recozimento seja suficiente (geralmente 12 horas) para permitir a difusão completa em estado sólido e a eliminação de resíduos de óxidos brutos.

- Se o seu foco principal é o Manuseio da Amostra: Utilize o forno para uma etapa de pré-sinterização (por exemplo, a 800°C) para ligar mecanicamente os compactados verdes antes de submetê-los à densificação ou ambientes de alta pressão.

Em última análise, o forno mufla atua não apenas como um aquecedor, mas como uma ferramenta de padronização que garante a fidelidade química dos seus materiais de partida.

Tabela Resumo:

| Função do Processo | Descrição | Benefício Principal |

|---|---|---|

| Reação em Estado Sólido | Facilita a difusão atômica em altas temperaturas | Transforma MgO/SiO2 brutos em silicatos estáveis |

| Recozimento em Ar | Aquecimento prolongado (geralmente mais de 12 horas) | Garante a transformação completa da fase e a pureza |

| Controle de Estequiometria | Ambiente térmico estável | Mantém proporções químicas precisas da mistura |

| Pré-Sinterização | Ligação preliminar de compactados verdes | Melhora a integridade estrutural para uso em alta pressão |

| Homogeneização | Distribuição térmica uniforme | Elimina bolsões não reagidos para material uniforme |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

Não deixe que reações incompletas ou fases não uniformes comprometam sua pesquisa. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Mufle, Tubo, Rotativo, a Vácuo e CVD projetados para as demandas rigorosas da síntese em estado sólido.

Nossos fornos de alta temperatura de laboratório fornecem a estabilidade térmica e a precisão necessárias para alcançar a estequiometria perfeita na preparação de MgSiO3 e Mg2SiO4. Se você precisa de uma configuração padrão ou de uma solução totalmente personalizável para pesquisa única de alta pressão, a KINTEK oferece a confiabilidade que seu laboratório merece.

Pronto para otimizar seu fluxo de trabalho de recozimento? Entre em contato conosco hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Yuta Shuseki, Takehiko Ishikawa. Atomic and Electronic Structure in MgO–SiO<sub>2</sub>. DOI: 10.1021/acs.jpca.3c05561

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que o processo de sinterização térmica em um forno mufla é necessário para o pós-processamento de compósitos de matriz de alumínio?

- Qual é a função de um forno mufla no pré-tratamento de SiCf/Al-Mg? Otimizar a Ligação de Fibras com Desengomagem Térmica

- Qual é o papel de um forno mufla na síntese de P2-Na0.67Ni0.33Mn0.67O2? Chave para Cátodos de Alto Desempenho

- Como os fornos mufla são usados na fabricação de eletrônicos? Essenciais para o processamento térmico de precisão

- Qual é o papel de um forno mufla de laboratório no pré-tratamento da ilmenita? Otimizar a Ativação Térmica a 950 °C

- Como um forno mufla converte goethita em hematita? Desbloqueie a Desidratação Térmica de Precisão

- Por que as muflas são importantes em laboratórios? Essencial para processamento de alta temperatura livre de contaminação

- Qual o papel de um forno mufla na preparação de eletrocatalisadores ER-SnmCunOx-t/CC? Obtenha Pureza Ótima