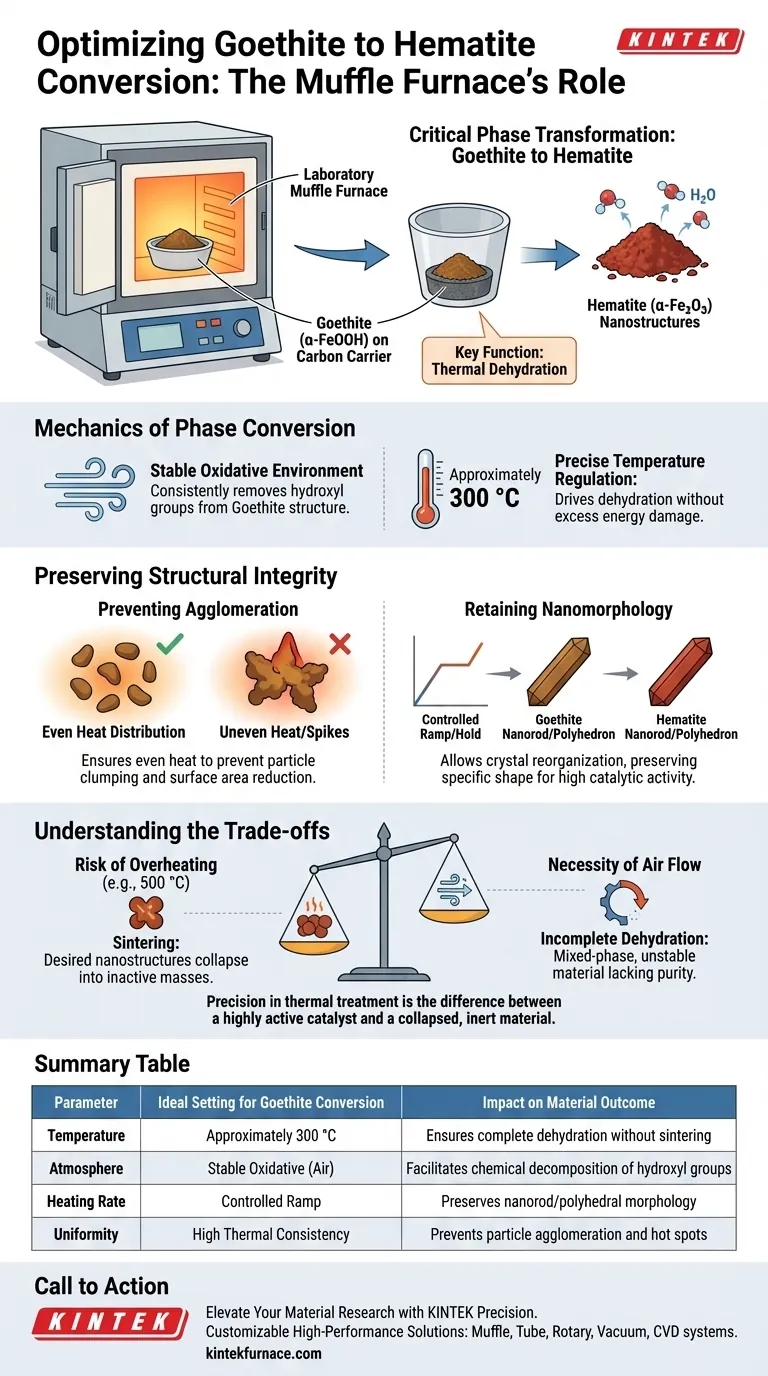

Um forno mufla de laboratório impulsiona a transformação de fase crítica da goethita em hematita através de desidratação térmica precisa. Ao manter um ambiente oxidativo estável a aproximadamente 300 °C, o forno remove grupos hidroxila da estrutura da goethita (α-FeOOH), convertendo-a efetivamente na fase mais ativa de hematita (α-Fe2O3) enquanto carregada em suportes de carbono.

O forno mufla atua como um estabilizador morfológico durante o processo de conversão química. Seu valor principal reside não apenas no aquecimento, mas no controle da taxa de desidratação para garantir que a hematita resultante retenha a forma específica de nanobastão ou poliédrica necessária para alta atividade catalítica.

A Mecânica da Conversão de Fase

Desidratação Térmica

A função principal do forno neste contexto é facilitar a remoção de moléculas de água quimicamente ligadas dentro da estrutura da goethita.

Isso não é apenas secagem; é uma decomposição química onde α-FeOOH libera água para se tornar α-Fe2O3.

O forno mufla fornece o ambiente de ar consistente necessário para que essa reação de oxidação ocorra uniformemente em toda a amostra.

Regulação Precisa de Temperatura

Para a conversão específica de goethita em hematita, o forno deve manter uma temperatura de aproximadamente 300 °C.

Este ponto de ajuste térmico específico é crítico porque fornece energia suficiente para impulsionar a reação de desidratação sem fornecer energia em excesso que possa danificar o material.

Preservando a Integridade Estrutural

Prevenindo a Aglomeração

Um dos maiores riscos durante o tratamento térmico é o aglomerado, ou aglomeração, de partículas.

Se o aquecimento for desigual ou a temperatura subir descontroladamente, as espécies ativas no suporte de carbono se fundirão.

O forno mufla de laboratório mitiga isso garantindo uma distribuição uniforme de calor, prevenindo aglomeração severa que reduziria a área superficial e a eficácia do material.

Retendo a Nanomorfologia

O desempenho catalítico do produto final depende muito de sua forma, especificamente de sua morfologia de nanobastão ou poliédrica.

Os tempos de rampa e patamar controlados do forno mufla permitem que a estrutura cristalina se reorganize de goethita para hematita sem colapsar.

Essa preservação da forma garante que os sítios ativos permaneçam acessíveis no produto final de hematita.

Entendendo os Compromissos

O Risco de Superaquecimento

Embora altas temperaturas sejam necessárias para a conversão, exceder a faixa ideal de 300 °C apresenta riscos significativos para este material específico.

Temperaturas mais altas, como a faixa de 500 °C frequentemente usada para decomposição de sal metálico de grau industrial ou suportes diferentes (como Ti-Al), podem ser prejudiciais aqui.

Calor excessivo pode causar sinterização, onde as nanoestruturas desejadas colapsam em massas maiores e menos ativas.

A Necessidade de Fluxo de Ar

Um forno mufla normalmente opera com atmosfera de ar, que é necessária para a oxidação.

No entanto, se o fluxo de ar for restrito ou o ambiente não for suficientemente oxidativo, o processo de desidratação pode ser incompleto.

Isso resulta em um material de fase mista que carece da pureza e estabilidade da hematita totalmente convertida.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de pós-tratamento, alinhe as configurações do seu forno com os requisitos específicos do seu material.

- Se o seu foco principal é preservar a nanoestrutura: Mantenha a temperatura estritamente em torno de 300 °C para garantir que a goethita se converta em hematita sem perder sua morfologia de nanobastão ou poliédrica.

- Se o seu foco principal é prevenir a fusão de partículas: Priorize um forno com alta uniformidade térmica para evitar pontos quentes que causam aglomeração severa das espécies ativas no suporte de carbono.

A precisão no tratamento térmico é a diferença entre um catalisador altamente ativo e um material colapsado e inerte.

Tabela Resumo:

| Parâmetro | Configuração Ideal para Conversão de Goethita | Impacto no Resultado do Material |

|---|---|---|

| Temperatura | Aproximadamente 300 °C | Garante desidratação completa sem sinterização |

| Atmosfera | Oxidativa Estável (Ar) | Facilita a decomposição química dos grupos hidroxila |

| Taxa de Aquecimento | Rampa Controlada | Preserva a morfologia de nanobastão/poliédrica |

| Uniformidade | Alta Consistência Térmica | Previne aglomeração de partículas e pontos quentes |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que o tratamento térmico imprevisível comprometa seus resultados catalíticos. A KINTEK oferece soluções de laboratório de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, projetados para as demandas rigorosas de desidratação térmica e conversão de fase.

Apoiados por P&D e fabricação de ponta, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de uniformidade de temperatura e atmosfera, garantindo que suas nanoestruturas permaneçam intactas e ativas.

Pronto para otimizar sua transformação de materiais? Entre em contato hoje para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as principais desvantagens dos fornos mufla? Principais Compromissos para Aquecimento de Precisão

- Como um forno a vácuo difere de um forno mufla em termos de operação? Escolha o Forno Certo para o Seu Laboratório

- Quais são os recursos de economia de energia nos fornos mufla modernos? Aumente a Eficiência e Reduza Custos em seu Laboratório

- Qual é a aplicação principal de um forno mufla de laboratório na preparação de nanocubos de Co2SnO4? Guia Especializado

- Por que um ambiente controlado é importante em um forno mufla? Garanta resultados precisos e livres de contaminação

- Quais são as principais aplicações de um forno mufla? Desbloqueie o Aquecimento de Precisão para Transformações de Materiais

- Como um forno mufla difere de um forno de empurrar? Escolha o Forno Certo para o Seu Laboratório

- Qual o papel de um forno mufla em aplicações farmacêuticas? Garantindo a Pureza e Conformidade dos Medicamentos