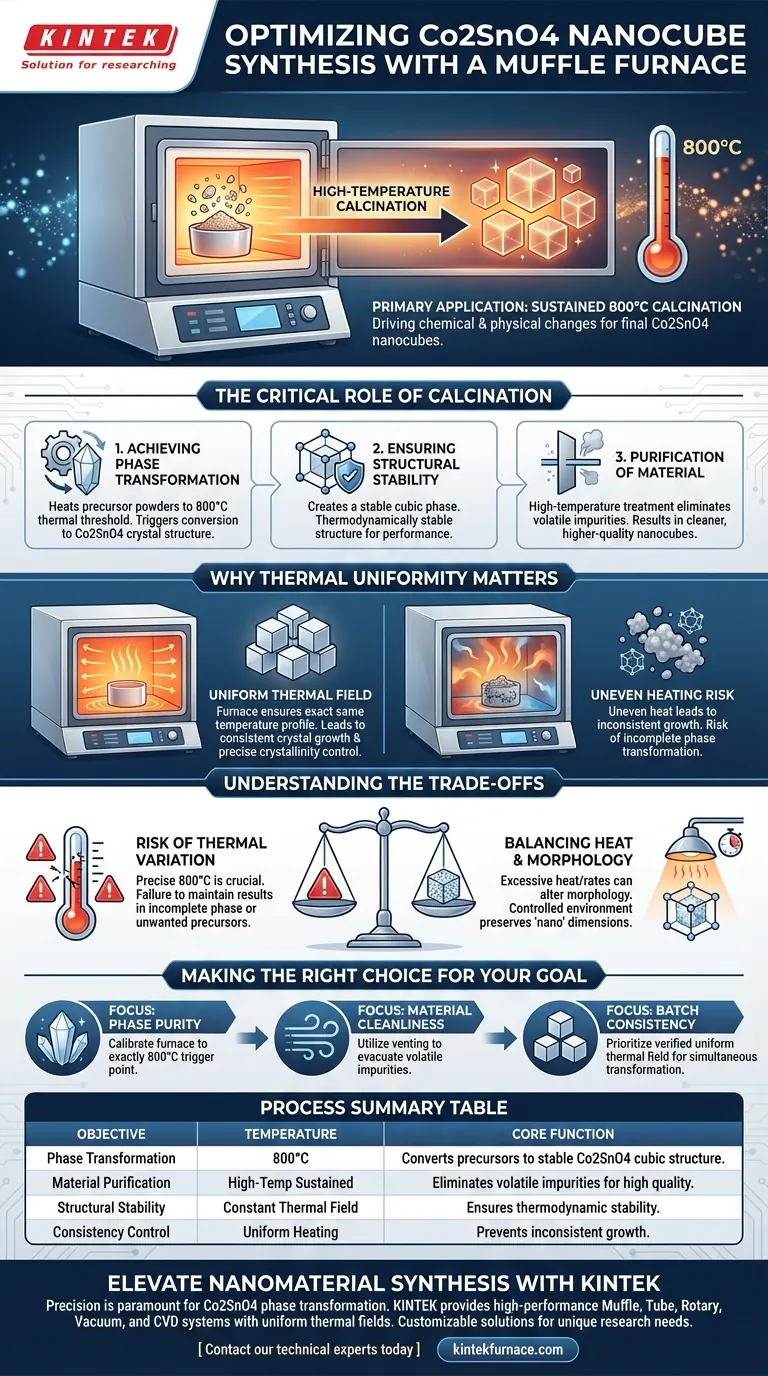

Na preparação de nanocubos de Co2SnO4, o forno mufla de laboratório é utilizado principalmente para a calcinação em alta temperatura de pós precursores. Especificamente, ele submete o material a uma temperatura sustentada de 800°C para impulsionar as mudanças químicas e físicas necessárias para finalizar o nanomaterial.

O forno mufla fornece um campo térmico uniforme que é essencial para transformar o precursor em uma estrutura cristalina cúbica estável e eliminar eficazmente impurezas voláteis.

O Papel Crítico da Calcinação

Alcançando a Transformação de Fase

O propósito central do forno mufla neste fluxo de trabalho é facilitar uma mudança de fase específica.

Os pós precursores devem ser aquecidos a 800°C. Neste limiar térmico distinto, a energia desencadeia uma transformação, convertendo os precursores brutos na estrutura cristalina de Co2SnO4 desejada.

Garantindo a Estabilidade Estrutural

O resultado deste processo não é apenas um cristal qualquer, mas uma fase cúbica estável.

O ambiente controlado do forno mufla garante que essa estrutura cúbica seja termodinamicamente estável. Essa estabilidade é a base para o desempenho do material em aplicações subsequentes.

Purificação do Material

Além da formação estrutural, o forno serve como uma ferramenta de purificação.

Durante o processo de síntese, várias impurezas voláteis são frequentemente aprisionadas dentro do material. O tratamento em alta temperatura remove eficazmente esses contaminantes, resultando em um produto de nanocubos mais limpo e de maior qualidade.

Por Que a Uniformidade Térmica Importa

A Importância do Campo Térmico

Um forno mufla de laboratório é escolhido em detrimento de outros métodos de aquecimento devido à sua capacidade de gerar um campo térmico uniforme.

Na preparação de nanomateriais, o aquecimento desigual pode levar a um crescimento cristalino inconsistente. O forno mufla garante que todas as partes da amostra experimentem o mesmo perfil de temperatura.

Impacto na Cristalinidade

A qualidade do nanocubo final está diretamente ligada à consistência do calor aplicado.

Ao manter um ambiente estático e uniforme, o forno permite um controle preciso sobre a cristalinidade do Co2SnO4. Isso garante que as propriedades físicas do lote sejam homogêneas.

Compreendendo as Compensações

O Risco de Variação Térmica

Embora os fornos mufla sejam projetados para uniformidade, os parâmetros específicos utilizados (como a meta de 800°C) deixam pouca margem para erro.

Se o forno falhar em manter essa temperatura precisa ou se o campo térmico se tornar desigual, a transformação de fase pode ser incompleta. Isso pode resultar em um material que carece da estrutura cúbica pretendida ou retém fases precursoras indesejadas.

Equilibrando Calor e Morfologia

Existe um delicado equilíbrio entre alcançar a transformação de fase necessária e manter as dimensões "nano" do material.

A calcinação em alta temperatura promove a cristalização, mas o calor excessivo ou taxas de aquecimento descontroladas podem potencialmente alterar a morfologia ou causar aglomeração. O processo depende muito da capacidade do forno de manter o ponto de ajuste de 800°C com precisão, sem ultrapassá-lo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu tratamento térmico para a preparação de Co2SnO4, considere o seguinte:

- Se o seu foco principal é Pureza de Fase: Certifique-se de que seu forno esteja calibrado para manter exatamente 800°C, pois este é o ponto de gatilho para formar a estrutura cúbica estável de Co2SnO4.

- Se o seu foco principal é Limpeza do Material: Utilize as capacidades de ventilação ou ar estático do forno para garantir que as impurezas voláteis geradas durante a síntese sejam completamente evacuadas.

- Se o seu foco principal é Consistência do Lote: Priorize um forno com um campo térmico uniforme verificado para garantir que todo o pó precursor passe pela mesma transformação de fase simultaneamente.

Dominar a etapa de calcinação é a chave para converter o potencial químico bruto em um nanomaterial robusto e de alto desempenho.

Tabela Resumo:

| Objetivo do Processo | Requisito de Temperatura | Função Principal do Forno Mufla |

|---|---|---|

| Transformação de Fase | 800°C | Converte precursores em estruturas cristalinas cúbicas estáveis de Co2SnO4. |

| Purificação do Material | Sustentada em Alta Temperatura | Elimina impurezas voláteis para garantir nanomateriais de alta qualidade. |

| Estabilidade Estrutural | Campo Térmico Constante | Garante estabilidade termodinâmica para desempenho uniforme dos nanocubos. |

| Controle de Consistência | Aquecimento Uniforme | Previne crescimento cristalino inconsistente e transformações de fase incompletas. |

Eleve Sua Síntese de Nanomateriais com KINTEK

A precisão é fundamental ao gerenciar a delicada transformação de fase dos nanocubos de Co2SnO4. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho projetados para entregar a uniformidade térmica que seu laboratório exige. Se você precisa de uma solução padrão ou um sistema totalmente personalizável para necessidades de pesquisa exclusivas, nossos fornos garantem que seus materiais atinjam seu potencial máximo.

Pronto para otimizar seus processos de alta temperatura?

Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para suas aplicações de laboratório.

Guia Visual

Referências

- Nitrogen-Doped Hollow Carbon Spheres-Decorated Co2SnO4/WS2 Heterostructures with Improved Visible-Light Photocatalytic Degradation of Organic Dye. DOI: 10.3390/molecules30092081

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um forno mufla facilita a conversão final de nanopós de ZnO? Calcinação de Precisão para Resultados Puros

- Qual papel um forno de alta temperatura tipo caixa desempenha na dessulfuração de materiais SC? Otimizar Ciclos de Carbonização

- Como um forno elétrico de alta temperatura contribui para o processo de fusão de vidro de proteção contra radiação?

- Quais são as principais aplicações de um forno mufla? Essencial para Tratamento Térmico Puro e Análise

- Como o sistema de exaustão em algumas muflas contribui para a segurança? Prevenindo Perigos e Garantindo Operação Segura

- Por que é necessário um forno mufla de alta temperatura para a calcinação de catalisadores de grafeno? Obtenha Transformação de Fase Precisa

- Quais são as limitações dos fornos mufla em aplicações industriais? Descubra as Restrições Chave para Escolhas Inteligentes de Laboratório

- Qual é o propósito da calcinação de longa duração em um forno de resistência de caixa de alta temperatura para precursores de catalisadores? Explicado