Embora incrivelmente precisos, as principais limitações dos fornos mufla em aplicações industriais são a sua escala inerentemente pequena, eficiência térmica comparativamente baixa e a necessidade de conhecimento operacional especializado. Essas restrições os tornam ideais para processos de pequeno lote e alto valor, mas inadequados para produção de alto volume.

As limitações de um forno mufla não são falhas de projeto, mas sim consequências diretas de sua função principal: fornecer aquecimento excepcionalmente puro, uniforme e preciso. Entender essa troca entre pureza do processo e escala de produção é a chave para usá-los de forma eficaz.

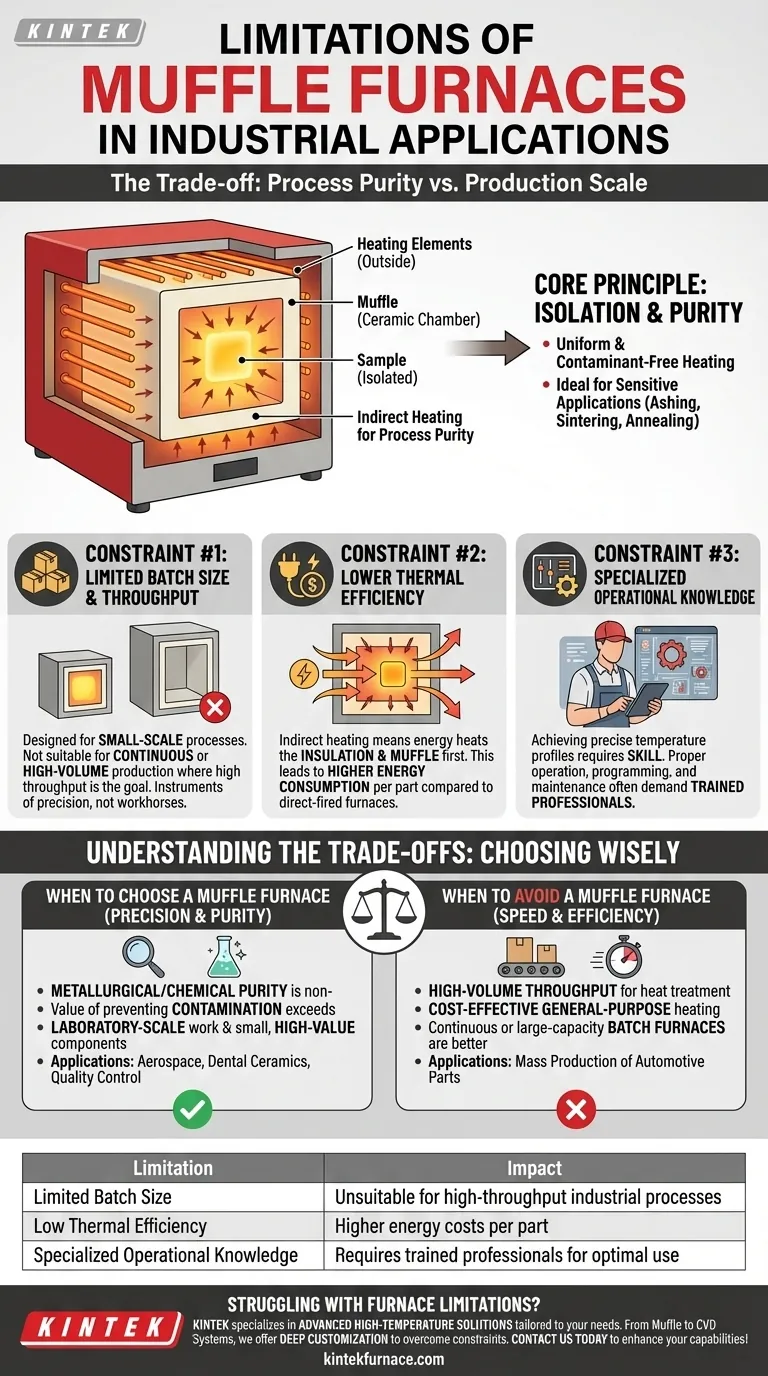

O Princípio Central: Pureza do Processo Sobre o Volume de Produção

Para entender as limitações, você deve primeiro entender o projeto. A característica definidora de um forno mufla é a "mufla" — uma câmara interna isolada que separa o material a ser aquecido dos elementos de aquecimento e quaisquer subprodutos de combustão.

O que é a "Mufla"?

A mufla é essencialmente um retorta em forma de caixa, feito de um material cerâmico refratário. Ela fica dentro do corpo principal isolado do forno.

Os elementos de aquecimento aquecem a parte externa desta mufla, e o calor então irradia para dentro para a amostra ou componente.

O Benefício: Aquecimento Uniforme e Livre de Contaminantes

Este projeto oferece duas vantagens críticas: uniformidade de temperatura excepcional e pureza do processo.

Como o material não é exposto à radiação direta dos elementos de aquecimento ou a quaisquer gases da combustão do combustível, o aquecimento é extremamente uniforme e limpo. Isso é vital para aplicações sensíveis, como a incineração de amostras de laboratório, sinterização de cerâmicas avançadas ou recozimento de wafers de semicondutores delicados.

Limitações Chave em um Contexto Industrial

O próprio projeto que oferece esses benefícios também cria limitações inerentes ao escalar para a produção industrial.

Restrição nº 1: Tamanho de Lote e Vazão Limitados

Fornos mufla são, por natureza, projetados para processos de pequena escala. A necessidade de construir uma câmara de mufla robusta e selada limita seu volume interno prático.

Isso os torna fundamentalmente inadequados para produção contínua ou em grandes lotes onde a alta vazão é o principal objetivo. Eles são instrumentos de precisão, não cavalos de batalha da produção em massa.

Restrição nº 2: Menor Eficiência Térmica

A energia deve primeiro aquecer o isolamento do forno e a espessa mufla de cerâmica antes que possa aquecer a carga interna. Este caminho de aquecimento indireto leva a uma menor eficiência térmica e potencial consumo de energia mais alto por peça em comparação com um forno de fogo direto.

Em ambientes industriais onde o custo de energia é uma grande despesa operacional, isso pode ser uma desvantagem significativa para qualquer coisa além de processos de alto valor.

Restrição nº 3: Exigências Operacionais

Alcançar e manter os perfis de temperatura precisos pelos quais os fornos mufla são conhecidos exige habilidade. A operação, programação e manutenção adequadas geralmente exigem profissionais treinados.

Isso é menos uma limitação técnica e mais uma limitação operacional. Introduz a necessidade de mão de obra especializada, o que pode ser uma restrição em alguns ambientes industriais.

Entendendo as Trocas

Escolher um forno mufla é um exercício de ponderação de prioridades. Suas limitações só se tornam "desvantagens" quando a ferramenta é mal aplicada ao problema errado.

Precisão Acima da Velocidade

Um forno mufla é escolhido quando a pureza metalúrgica ou química do produto final é inegociável. O processo de aquecimento indireto mais lento é uma troca necessária para resultados perfeitos e uniformes.

Pureza Acima do Custo de Energia

O forno é a escolha certa quando o valor agregado pela prevenção de contaminação excede em muito o custo de energia mais alto. Isso é verdadeiro em testes de materiais aeroespaciais, criação de cerâmicas dentárias e análise de controle de qualidade.

Pequenos Lotes vs. Processamento Contínuo

Fornos mufla se destacam em trabalhos em escala de laboratório e na produção de componentes pequenos e de alto valor. Para processos como o endurecimento de milhares de peças automotivas, um forno de lote contínuo ou de grande capacidade é a ferramenta industrial correta.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a tecnologia de aquecimento correta, defina claramente seu objetivo principal.

- Se seu foco principal é a pureza do material e o controle preciso da temperatura: O forno mufla é o instrumento ideal para aplicações como incineração, sinterização de cerâmicas técnicas ou pesquisa laboratorial.

- Se seu foco principal é a vazão de alto volume para tratamento térmico: Um forno mufla é inadequado; considere fornos de lote industriais grandes ou fornos contínuos.

- Se seu foco principal é o aquecimento geral de uso geral com custo-benefício: O forno mufla pode ser exagerado; um forno de fogo direto mais simples e eficiente pode ser uma escolha econômica melhor se a contaminação atmosférica menor for aceitável.

Ao alinhar as capacidades do forno com os requisitos específicos do seu processo, você garante que ele sirva como um instrumento de precisão, em vez de um gargalo de produção.

Tabela Resumo:

| Limitação | Impacto |

|---|---|

| Tamanho de Lote Limitado | Inadequado para processos industriais de alta vazão |

| Baixa Eficiência Térmica | Custos de energia mais altos por peça |

| Conhecimento Operacional Especializado | Requer profissionais treinados para uso ideal |

Com dificuldades com as limitações de fornos em seu laboratório? A KINTEK é especializada em soluções avançadas de alta temperatura adaptadas às suas necessidades exclusivas. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com forte personalização profunda para superar restrições como tamanhos de lote pequenos e ineficiência. Se você está em pesquisa, teste de materiais ou produção em pequenos lotes, nossa experiência garante aquecimento preciso e livre de contaminantes para resultados superiores. Contate-nos hoje para discutir como podemos aprimorar as capacidades e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores