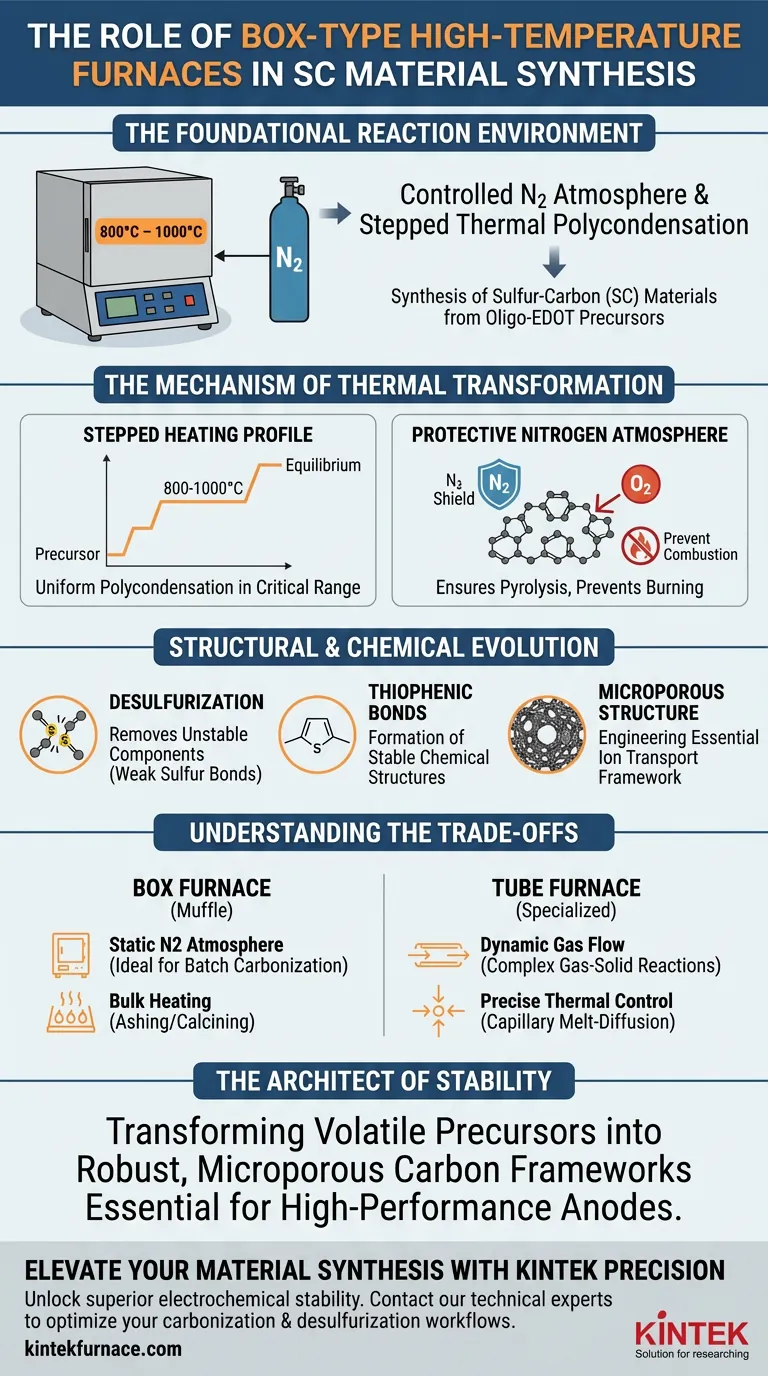

O forno de alta temperatura tipo caixa serve como o ambiente de reação fundamental para a síntese de materiais de enxofre-carbono (SC) a partir de precursores oligo-EDOT. Ao manter uma atmosfera controlada de nitrogênio e executar um processo de policondensação térmica em etapas entre 800 °C e 1000 °C, o forno possibilita a carbonização simultânea do esqueleto e a remoção de componentes de enxofre instáveis.

A função principal do forno é impulsionar uma evolução química precisa, convertendo precursores brutos em materiais de ânodo estáveis e microporosos, ricos em ambientes químicos tiofênicos, por meio de tratamento térmico controlado.

O Mecanismo de Transformação Térmica

O forno tipo caixa (frequentemente chamado de forno mufla ou de cinzas) não é meramente um elemento de aquecimento; é uma câmara para síntese química. Seu papel é definido pelo controle rigoroso de temperatura e atmosfera.

Policondensação Térmica em Etapas

O forno executa um perfil de aquecimento em etapas, operando tipicamente na faixa crítica de 800 °C a 1000 °C.

Este não é um processo de aquecimento linear. A natureza "em etapas" permite que o material atinja o equilíbrio em patamares térmicos específicos, garantindo que a reação de policondensação prossiga uniformemente em todo o volume do precursor.

Atmosfera Protetora de Nitrogênio

A carbonização requer calor elevado, mas o oxigênio é o inimigo. O forno mantém uma atmosfera protetora de nitrogênio para evitar a combustão.

Este ambiente inerte garante que o precursor passe por pirólise (decomposição química por calor) em vez de queimar, permitindo que a estrutura de carbono se forme sem se degradar em cinzas.

Evolução Estrutural e Química

A "dessulfuração e carbonização" mencionadas em sua consulta são, na verdade, dois lados do mesmo processo térmico facilitado pelo forno.

Dessulfuração de Componentes Instáveis

À medida que a temperatura aumenta, o forno facilita a remoção de componentes instáveis.

No contexto de materiais de enxofre-carbono, isso atua como um processo de dessulfuração seletiva. Ele elimina ligações de enxofre fracas que degradariam o desempenho da bateria, deixando para trás apenas as estruturas químicas robustas.

Formação de Ambientes Tiofênicos

O tratamento em alta temperatura promove a formação de ligações de enxofre-carbono tiofênicas.

Ao contrário do enxofre elementar, que pode ser instável, o enxofre tiofênico está quimicamente ligado dentro da rede de carbono. Esta estrutura é crucial para a estabilidade eletroquímica do material de ânodo final.

Engenharia de Estrutura Microporosa

As tensões térmicas e a evolução de gases durante o aquecimento criam uma estrutura microporosa específica.

Esta arquitetura é essencial para o transporte de íons. A capacidade do forno de manter altas temperaturas permite que esses poros se "fixem" em uma estrutura rígida, definindo a área de superfície física do material.

Compreendendo as Compensações

Embora o forno tipo caixa seja excelente para carbonização em alta temperatura, ele difere significativamente de outros tipos de fornos utilizados na ciência de materiais.

Atmosfera Estática vs. Dinâmica

Forno tipo caixa geralmente fornecem uma atmosfera inerte estática ou de baixo fluxo, ideal para carbonização em batelada.

No entanto, eles geralmente carecem das capacidades de fluxo de gás contínuo e preciso de um forno tubular. Se o seu processo requer reações complexas gás-sólido (como o fluxo de gás H2S para sulfuração ativa) ou difusão por fusão capilar, um forno tubular é frequentemente a ferramenta superior.

Limitações de Uniformidade Térmica

Forno tipo caixa são projetados para aquecimento em massa, comumente usados para cinzas ou calcinação.

Para processos que exigem controle de gradiente de temperatura extremo ou taxas de resfriamento rápidas para congelar estruturas cristalinas específicas, a massa térmica de um forno tipo caixa grande pode ser um fator limitante em comparação com reatores tubulares menores e especializados.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a síntese do seu material de enxofre-carbono, alinhe a escolha do seu equipamento com o seu estágio de processamento específico.

- Se o seu foco principal é criar o esqueleto de carbono condutor: Confie no forno tipo caixa por sua capacidade de lidar com policondensação em etapas de alta temperatura (800–1000 °C) sob nitrogênio.

- Se o seu foco principal é maximizar a estabilidade eletroquímica: Use o forno tipo caixa para impulsionar a conversão termodinâmica de precursores de enxofre soltos em estruturas químicas tiofênicas estáveis.

Em última análise, o forno tipo caixa é o arquiteto da estabilidade, transformando precursores voláteis em estruturas de carbono robustas e microporosas, essenciais para ânodos de alto desempenho.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Função Principal na Síntese de SC |

|---|---|---|

| Carbonização | 800°C – 1000°C | Cria esqueleto de carbono condutor através de pirólise |

| Dessulfuração | Platô de Alta Temperatura | Remove ligações de enxofre instáveis para melhorar a estabilidade química |

| Controle de Atmosfera | Fluxo Constante de N2 | Previne combustão e garante evolução química inerte |

| Engenharia de Poros | Aquecimento em Etapas | Desenvolve estruturas microporosas essenciais para o transporte de íons |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

Desbloqueie estabilidade eletroquímica superior para seus materiais SC com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Se você precisa do poder de processamento em massa de um forno tipo caixa de alta temperatura ou do controle preciso de reações gás-sólido de um forno tubular especializado, nossa equipe de engenharia está pronta para ajudá-lo a otimizar seus fluxos de trabalho de carbonização e dessulfuração.

Pronto para refinar seus resultados? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno de alta temperatura perfeito para o seu laboratório.

Guia Visual

Referências

- Enis Oğuzhan Eren, Paolo Giusto. Microporous Sulfur–Carbon Materials with Extended Sodium Storage Window. DOI: 10.1002/advs.202310196

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material

- Em que setores um forno mufla digital é comumente usado? Essencial para aplicações de alta temperatura de precisão

- Por que os fornos convencionais exigem longos tempos de espera para a sinterização de BCZY712? Supere os desafios de eficiência térmica

- Como o controlador de temperatura deve ser configurado antes de usar o forno mufla? Garanta um aquecimento seguro e preciso

- Como a calcinação secundária em um forno de alta temperatura regenera a argila CLDH? Desbloqueie o Efeito Memória

- Qual papel crítico desempenha um forno de sinterização de alta temperatura no tratamento de pastilhas de óxido de zinco? Perspectivas de Especialistas

- Qual é a gama de temperaturas de um forno de caixa?Encontre o calor certo para as necessidades do seu laboratório

- Qual o papel de um forno mufla de alta temperatura na pré-calcinação de cerâmicas PZT? Guia Essencial de Síntese