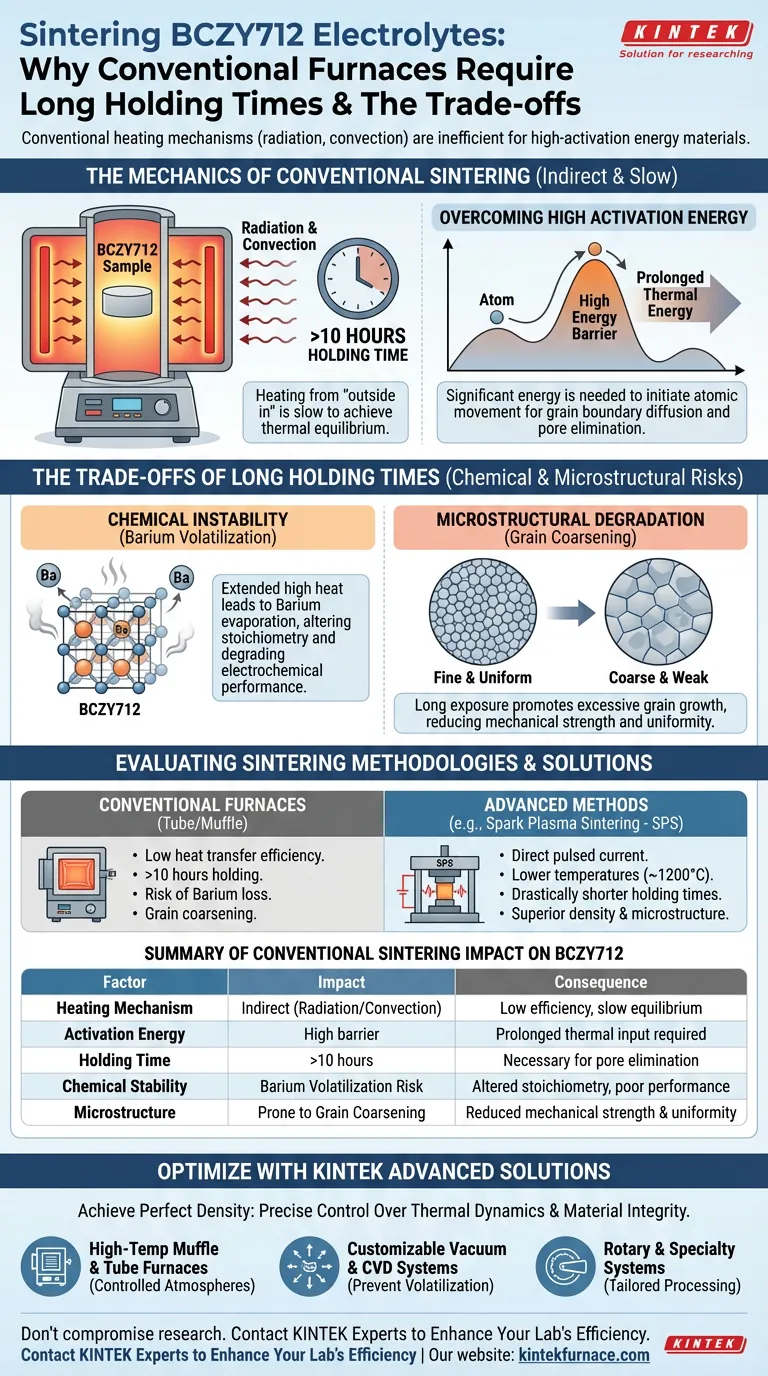

Os fornos tubulares ou mufla convencionais de alta temperatura dependem de mecanismos de aquecimento externos, como radiação e convecção, que inerentemente sofrem de menor eficiência de transferência de calor em comparação com métodos diretos. Como as cerâmicas BCZY712 possuem alta energia de ativação de sinterização, esses fornos devem manter altas temperaturas por períodos prolongados — muitas vezes excedendo 10 horas — para impulsionar a difusão necessária nas bordas dos grãos e eliminar com sucesso os poros.

A necessidade de longos tempos de espera decorre da ineficiência do aquecimento indireto combinada com a alta energia de ativação do material. Embora essa duração seja necessária para densificar a cerâmica por meios convencionais, ela introduz riscos significativos em relação à estabilidade do material e à integridade microestrutural.

A Mecânica da Sinterização Convencional

Ineficiência do Aquecimento Externo

Fornos tubulares e mufla operam aquecendo a amostra de "fora para dentro". Eles dependem principalmente de radiação e convecção para transferir energia térmica dos elementos de aquecimento para a amostra de cerâmica.

Este processo é inerentemente mais lento e menos eficiente do que os métodos de aquecimento direto (como aplicar corrente diretamente na amostra). Consequentemente, o sistema requer mais tempo para atingir o equilíbrio térmico e impulsionar o processo de sinterização.

Superando a Alta Energia de Ativação

Os eletrólitos BCZY712 não são facilmente densificados. Eles possuem uma alta energia de ativação de sinterização, o que significa que uma barreira de energia significativa deve ser superada para iniciar os movimentos atômicos necessários para a sinterização.

Para superar essa barreira usando a transferência de calor menos eficiente dos fornos convencionais, o material deve ser exposto ao calor por uma duração prolongada. Um tempo de espera de mais de 10 horas é tipicamente necessário para garantir difusão suficiente nas bordas dos grãos e eliminação de poros.

As Compensações dos Longos Tempos de Espera

Instabilidade Química

A duração estendida necessária para a sinterização convencional tem um custo químico. Manter altas temperaturas por longos períodos frequentemente leva à volatilização do bário.

Quando o bário evapora da rede cerâmica, ele altera a estequiometria do material. Essa degradação pode impactar negativamente o desempenho eletroquímico final do eletrólito.

Degradação Microestrutural

O tempo é o inimigo da uniformidade microestrutural neste contexto. Os longos tempos de espera promovem o coalescimento de grãos, onde os grãos crescem excessivamente em vez de permanecerem finos e uniformes.

Embora o objetivo seja eliminar os poros, o efeito colateral dessa exposição prolongada ao calor é frequentemente uma microestrutura com menor resistência mecânica e uniformidade em comparação com técnicas de sinterização rápida.

Avaliando Metodologias de Sinterização

Ao processar eletrólitos BCZY712, a escolha do forno define seus parâmetros de processamento e a qualidade final do material.

- Se você estiver restrito a fornos convencionais: Você deve levar em conta a menor eficiência de transferência de calor planejando tempos de espera superiores a 10 horas, enquanto monitora ativamente a perda de bário.

- Se você precisar de densidade e microestrutura superiores: Considere métodos alternativos como Sinterização por Plasma de Faísca (SPS), que usa corrente pulsada direta e pressão para reduzir temperaturas (para ~1200°C) e encurtar drasticamente os tempos de espera.

Compreender as limitações térmicas de seu equipamento é o primeiro passo para otimizar o desempenho de cerâmicas condutoras de prótons.

Tabela Resumo:

| Fator | Impacto na Sinterização de BCZY712 | Consequência do Aquecimento Convencional |

|---|---|---|

| Mecanismo de Aquecimento | Indireto (Radiação/Convecção) | Baixa eficiência de transferência de calor; equilíbrio lento |

| Energia de Ativação | Alta barreira para densificação | Requer entrada prolongada de energia térmica |

| Tempo de Espera | Excede 10 horas | Necessário para eliminação de poros via difusão |

| Estabilidade Química | Risco de volatilização de Bário | Estequiometria alterada e baixo desempenho |

| Microestrutura | Propenso a coalescimento de grãos | Redução da resistência mecânica e uniformidade |

Otimize Sua Sinterização de Cerâmica Avançada Hoje

Alcançar a densidade perfeita para eletrólitos BCZY712 requer mais do que apenas calor alto — requer controle preciso sobre a dinâmica térmica e a integridade do material. A KINTEK fornece soluções líderes na indústria projetadas para enfrentar os desafios de materiais com alta energia de ativação.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de equipamentos de laboratório, incluindo:

- Fornos Mufla e Tubulares de Alta Temperatura para sinterização em atmosfera controlada.

- Sistemas de Vácuo e CVD Personalizáveis para prevenir volatilização química.

- Sistemas Rotativos e Especiais adaptados para necessidades únicas de processamento de materiais.

Não deixe que ciclos de aquecimento ineficientes ou coalescimento de grãos comprometam os resultados de sua pesquisa. Nossos especialistas técnicos estão prontos para ajudá-lo a selecionar ou personalizar o sistema de alta temperatura ideal para sua aplicação específica.

Contate Especialistas da KINTEK para Aumentar a Eficiência do Seu Laboratório

Guia Visual

Referências

- Pallavi Bhaktapralhad Jagdale, Manav Saxena. Agri-waste derived electroactive carbon–iron oxide nanocomposite for oxygen reduction reaction: an experimental and theoretical study. DOI: 10.1039/d4ra01264j

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que são necessários fornos de caixa de alta precisão e alta temperatura para o tratamento térmico segmentado de materiais LTGP?

- Em que indústrias os fornos mufla são comumente usados? Essenciais para Processamento Limpo de Alta Temperatura

- Quais são as vantagens dos fornos mufla modernos em comparação com os modelos mais antigos? Descubra Precisão, Eficiência e Confiabilidade

- Quais indústrias comumente usam Fornos de Caixa? Descubra Suas Aplicações Versáteis em Setores Chave

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Por que a estabilidade da temperatura é importante em um forno mufla? Garanta Resultados Confiáveis e Controle de Processo

- O que deve ser evitado ao manusear amostras em um forno mufla? Evite explosões e danos

- Como um forno mufla é usado na indústria farmacêutica? Garanta a pureza nos testes e na análise de medicamentos