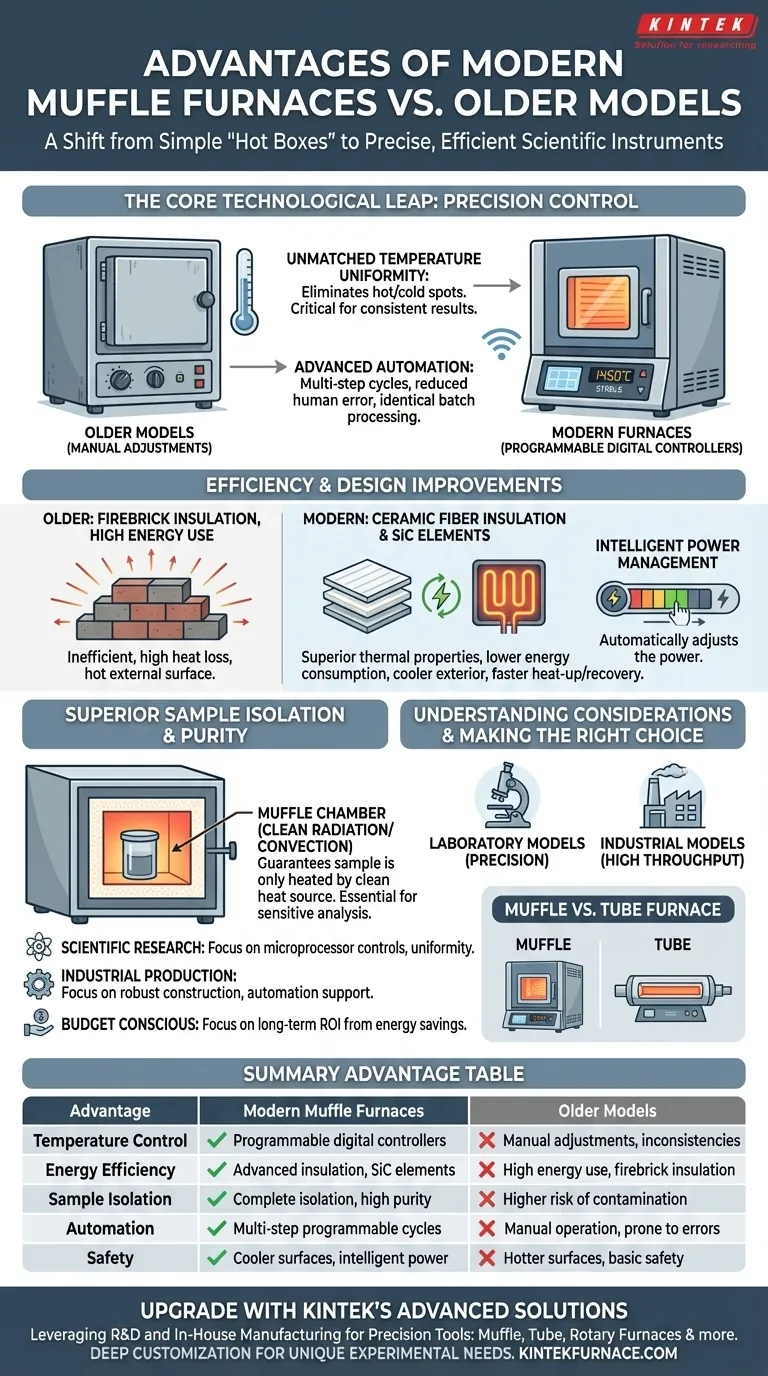

Em suma, os fornos mufla modernos são vastamente superiores aos modelos mais antigos devido aos avanços significativos no controle, eficiência e integridade da amostra. Eles utilizam controladores digitais programáveis para uma uniformidade de temperatura incomparável, empregam isolamento avançado e elementos de aquecimento para reduzir drasticamente o consumo de energia e garantem o isolamento completo da amostra de contaminantes.

A principal vantagem é a mudança de uma "caixa quente" simples e operada manualmente para um instrumento científico preciso, automatizado e altamente eficiente. Essa transformação oferece resultados mais confiáveis e repetíveis, ao mesmo tempo que reduz os custos operacionais.

O Salto Tecnológico Fundamental: Da Força Bruta ao Controle de Precisão

Os fornos mais antigos eram eficazes em aquecer, mas os designs modernos se destacam em aquecer inteligentemente. Esse salto é impulsionado por atualizações tecnológicas chave que dão aos usuários um controle sem precedentes sobre o processo de aquecimento.

Uniformidade de Temperatura Incomparável

Os fornos modernos usam controladores digitais programáveis ou termorreguladores controlados por microprocessador. Esses sistemas monitoram e ajustam constantemente a energia para os elementos de aquecimento.

Isso garante uma temperatura altamente estável e uniforme em toda a câmara, eliminando os pontos quentes e frios comuns em modelos mais antigos. Para aplicações como pesquisa de materiais ou calcinação de amostras, essa uniformidade é crítica para alcançar resultados consistentes e repetíveis.

Isolamento Superior de Amostras

A característica definidora de um forno mufla é a "mufla" — uma câmara interna que isola a amostra dos elementos de aquecimento e de quaisquer contaminantes potenciais da combustão.

Os designs modernos aperfeiçoam esse conceito usando materiais e construção avançados. Isso garante que a amostra seja aquecida apenas por radiação ou convecção limpa, o que é essencial para processos analíticos sensíveis onde a pureza da amostra é primordial.

Automação e Programabilidade Avançadas

Ao contrário dos fornos mais antigos, ajustados manualmente, as unidades modernas permitem que os usuários programem ciclos de aquecimento e resfriamento complexos e de várias etapas.

Você pode definir uma taxa de rampa específica, um tempo de espera em uma temperatura alvo e uma fase de resfriamento controlada. Essa automação reduz a chance de erro humano, libera tempo do operador e garante que cada lote seja processado de forma idêntica.

Melhorias de Eficiência e Design

Os fornos modernos não são apenas mais precisos; eles também são significativamente mais eficientes e compactos, atendendo tanto aos orçamentos operacionais quanto ao espaço limitado do laboratório.

Materiais de Isolamento Avançados

Os fornos modernos substituem o tijolo refratário pesado e ineficiente por isolamento de fibra cerâmica leve. Este material possui propriedades térmicas superiores, reduzindo drasticamente a perda de calor.

O resultado é um forno que consome menos energia para manter sua temperatura alvo e tem uma superfície externa mais fria, melhorando a segurança do laboratório.

Elementos de Aquecimento de Alta Eficiência

Muitas unidades modernas empregam elementos de aquecimento de carboneto de silício (SiC). Esses componentes fornecem aquecimento estável e confiável, consumindo menos energia do que os elementos encontrados em equipamentos mais antigos.

Eles também contribuem para tempos de aquecimento e recuperação de temperatura mais rápidos, aumentando o rendimento geral.

Gerenciamento Inteligente de Energia

Os fornos mais recentes geralmente incluem modos de economia de energia e funções inteligentes. O controlador pode reduzir automaticamente a saída de energia assim que a temperatura definida é atingida, mantendo a estabilidade com o mínimo consumo de energia.

Entendendo as Compensações e Considerações

Embora os fornos modernos sejam superiores, a escolha do modelo certo exige a compreensão dos diferentes tipos e suas aplicações pretendidas.

Modelos de Laboratório vs. Industriais

Os fornos de laboratório são projetados para precisão. Eles geralmente têm capacidades menores, mas apresentam controles de temperatura altamente precisos para experimentos científicos, como sinterização ou queima de ligantes.

Os fornos industriais, como os da Nabertherm ou Thermolyne, são construídos para durabilidade e alto rendimento em ambientes de produção como tratamento de metais ou fabricação de vidro.

Personalização vs. Modelos Padrão

Para a maioria das aplicações, um forno padrão, pronto para uso, é mais do que suficiente. No entanto, para pesquisas únicas ou processos de produção especializados, fornos personalizados podem ser projetados para atender aos requisitos exatos de tamanho, faixa de temperatura e outras características.

Forno Mufla vs. Forno Tubular

Também é importante saber quando um forno mufla é a ferramenta certa. Em comparação com os fornos tubulares, os fornos mufla geralmente oferecem maior capacidade interna e temperaturas máximas mais altas a um preço semelhante, tornando-os ideais para processar amostras ou lotes maiores.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno correto depende inteiramente do seu objetivo principal. Use estes pontos como um guia.

- Se o seu foco principal é pesquisa científica precisa e repetível: Priorize modelos com controles baseados em microprocessador e especificações documentadas de uniformidade de temperatura.

- Se o seu foco principal é a produção industrial de alto rendimento: Procure construção robusta, elementos de aquecimento de alta eficiência e recursos que suportem a automação de processos.

- Se o seu foco principal é a atualização de equipamentos antigos com orçamento limitado: Enfatize o ROI de longo prazo da economia de energia e da redução da supervisão manual oferecida até mesmo pelos fornos modernos de nível básico.

Investir em um forno mufla moderno eleva seu processamento térmico de uma aproximação grosseira para um procedimento científico controlado, confiável e eficiente.

Tabela Resumo:

| Vantagem | Fornos Mufla Modernos | Modelos Mais Antigos |

|---|---|---|

| Controle de Temperatura | Controladores digitais programáveis para aquecimento uniforme | Ajustes manuais com inconsistências |

| Eficiência Energética | Isolamento avançado e elementos SiC reduzem o consumo | Alto consumo de energia com isolamento de tijolo refratário |

| Isolamento de Amostras | Isolamento completo de contaminantes para pureza | Maior risco de contaminação |

| Automação | Ciclos programáveis de várias etapas para repetibilidade | Operação manual sujeita a erros |

| Segurança | Superfícies externas mais frias e gerenciamento inteligente de energia | Superfícies mais quentes e recursos básicos de segurança |

Atualize seu processamento térmico com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como fornos mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas, oferecendo maior eficiência, confiabilidade e economia de custos. Entre em contato conosco hoje para discutir como nossos fornos podem transformar suas operações!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico