Na indústria farmacêutica, um forno mufla serve como uma ferramenta crítica para análise em alta temperatura e processamento de materiais. É usado principalmente para testes de medicamentos, preparação de amostras médicas para análise posterior e procedimentos de controle de qualidade que exigem um ambiente de aquecimento precisamente controlado e livre de contaminantes. As principais aplicações incluem a determinação do conteúdo inorgânico de uma substância e a sinterização de materiais para sistemas avançados de liberação de medicamentos.

O valor central de um forno mufla não é apenas seu calor elevado, mas sua capacidade de fornecer um ambiente quimicamente isolado. Ao separar a amostra dos elementos de aquecimento, ele garante que os resultados analíticos, como o teor de cinzas, sejam puros, repetíveis e livres de contaminação externa — um requisito absoluto no controle de qualidade farmacêutico.

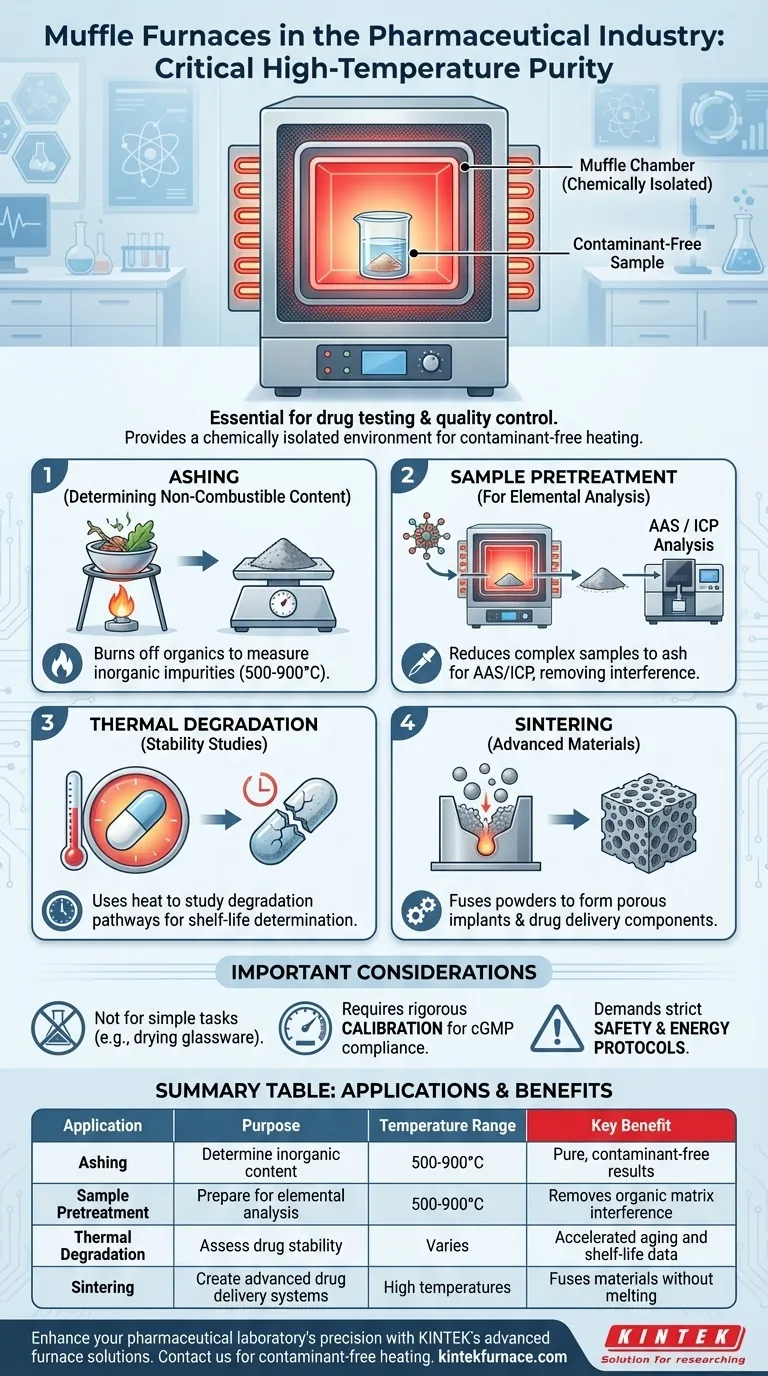

A Função Central: Pureza em Alta Temperatura

O design de um forno mufla é fundamental para o seu papel em indústrias sensíveis como a farmacêutica. Entender sua função revela por que ele é o padrão para tarefas analíticas específicas.

O Que é um Forno Mufla?

Um forno mufla contém uma câmara externa isolada que abriga os elementos de aquecimento. Dentro, uma câmara separada e selada — a "mufla" — contém a amostra.

Este design é crítico. A mufla isola a amostra de quaisquer gases ou impurezas produzidas pelos elementos de aquecimento durante a combustão, garantindo que o próprio processo de aquecimento não contamine a análise.

Por Que a Pureza Não é Negociável na Farmácia

A análise farmacêutica exige extrema precisão. Mesmo quantidades vestigiais de contaminação podem invalidar resultados de testes, comprometer a segurança do paciente e levar a falhas regulatórias.

O forno mufla fornece o ambiente controlado, inerte e de alta temperatura necessário para atender a esses padrões rigorosos de controle de qualidade e pesquisa.

Principais Aplicações Farmacêuticas

As capacidades únicas de um forno mufla suportam vários processos essenciais tanto na pesquisa quanto na fabricação farmacêutica.

Determinação de Conteúdo Não Combustível (Incineração)

A aplicação mais comum é a incineração (ashing). Este processo envolve aquecer uma amostra a uma temperatura elevada (frequentemente 500-900°C) para queimar completamente todas as substâncias orgânicas e voláteis.

O que resta é apenas o material inorgânico, não combustível, ou cinza. A análise desta cinza é um teste fundamental de controle de qualidade para medir a quantidade total de impurezas inorgânicas ou teor mineral em uma substância medicamentosa ou matéria-prima.

Pré-tratamento de Amostras para Análise Elementar

A incineração é uma forma de pré-tratamento de amostras. Ao reduzir uma amostra orgânica complexa a uma cinza inorgânica simples, o forno a prepara para uma análise posterior mais sofisticada.

Técnicas como Espectroscopia de Absorção Atômica (AAS) ou Plasma Indutivamente Acoplado (ICP) podem então identificar e quantificar com precisão a composição elementar específica da cinza sem interferência da matriz orgânica original.

Estudos de Degradação Térmica e Estabilidade

Fornos mufla são usados para realizar testes acelerados de envelhecimento e estresse. Ao submeter um produto farmacêutico a calor extremo, os pesquisadores podem estudar suas vias de degradação térmica.

Esses dados são vitais para determinar a vida útil de um produto, entender sua estabilidade sob várias condições e garantir que ele permaneça seguro e eficaz durante todo o seu ciclo de vida.

Sinterização para Materiais Avançados

No desenvolvimento farmacêutico, a sinterização usa calor elevado para fundir materiais em pó em uma massa sólida sem derretê-los.

Este processo, que exige o controle de temperatura uniforme de um forno mufla, é usado para criar implantes cerâmicos porosos ou componentes para sistemas especializados de liberação de medicamentos que liberam a medicação ao longo do tempo.

Entendendo as Trocas e Considerações

Embora poderosos, os fornos mufla são instrumentos especializados. Sua aplicação deve ser apropriada para o objetivo.

Não Para Todas as Tarefas de Aquecimento

Um forno mufla é excessivo para processos simples como secagem de vidraria ou incubação a baixa temperatura. Seu valor reside em aplicações de alta temperatura onde o isolamento da amostra e a pureza são primordiais.

A Importância da Calibração

Para uso em ambientes farmacêuticos regulamentados (cGMP), o controlador de temperatura do forno deve ser rigorosamente calibrado e validado. Provar a precisão e a uniformidade da temperatura dentro da câmara é essencial para resultados conformes e confiáveis.

Protocolos de Segurança e Energia

Operando em temperaturas extremamente altas, esses fornos consomem energia significativa e exigem protocolos de segurança rigorosos. Treinamento adequado, equipamentos de proteção individual (EPI) e localização em uma área bem ventilada com superfícies resistentes ao fogo são obrigatórios.

Fazendo a Escolha Certa Para o Seu Objetivo

Para aplicar esta ferramenta de forma eficaz, alinhe sua função com seu objetivo específico.

- Se seu foco principal é Controle de Qualidade (CQ): Use o forno mufla para incineração para quantificar o perfil de impurezas inorgânicas de matérias-primas e produtos farmacêuticos acabados.

- Se seu foco principal é Pesquisa e Desenvolvimento (P&D): Aproveite o forno para estudos de estabilidade térmica e para sinterizar novos materiais na criação de sistemas avançados de liberação de medicamentos.

- Se seu foco principal é Química Analítica: Empregue o forno como a primeira etapa definitiva na preparação de amostras para qualquer análise elementar que exija a remoção completa da matriz orgânica.

Dominar o forno mufla é garantir a pureza e a integridade absolutas de seus resultados analíticos — um pilar da ciência farmacêutica moderna.

Tabela de Resumo:

| Aplicação | Propósito | Faixa de Temperatura | Benefício Principal |

|---|---|---|---|

| Incineração (Ashing) | Determinar teor inorgânico | 500-900°C | Resultados puros e livres de contaminantes |

| Pré-tratamento de Amostras | Preparar para análise elementar | 500-900°C | Remove interferência da matriz orgânica |

| Estudos de Degradação Térmica | Avaliar estabilidade do medicamento | Variável | Dados de envelhecimento acelerado e vida útil |

| Sinterização | Criar sistemas avançados de liberação de medicamentos | Altas temperaturas | Fusão de materiais sem derreter |

Aumente a precisão e a conformidade do seu laboratório farmacêutico com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Garanta aquecimento livre de contaminantes e resultados confiáveis — entre em contato conosco hoje para discutir como nossos fornos podem apoiar seus objetivos de CQ, P&D e análise!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas