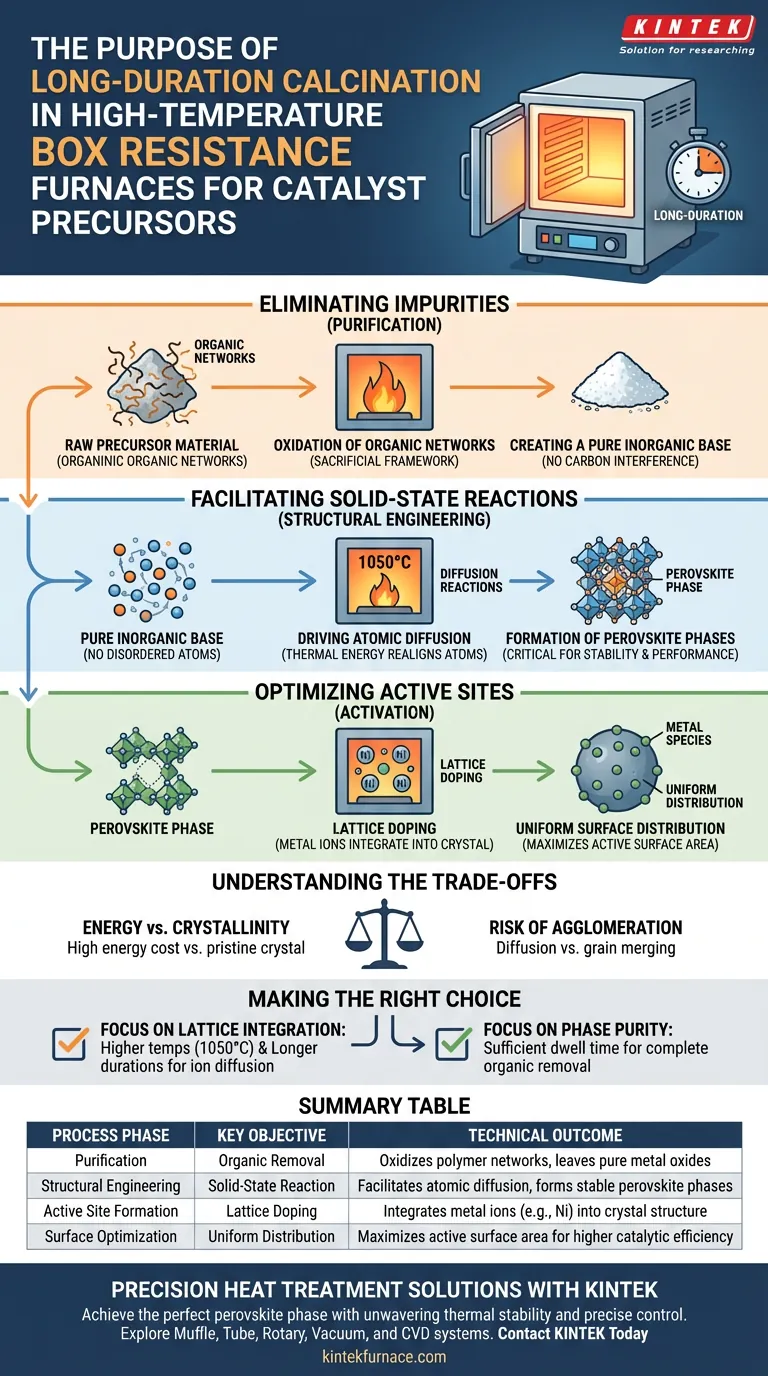

O principal propósito da calcinação de longa duração em um forno de resistência de caixa de alta temperatura é impulsionar reações críticas de estado sólido que transformam precursores brutos em um catalisador estável e ativo. Este processo utiliza um ambiente de alta temperatura estável (tipicamente em torno de 1050 °C) para purificar simultaneamente o material removendo redes orgânicas e projetar sua estrutura interna através da difusão atômica.

Conclusão Principal: A calcinação em alta temperatura não é meramente uma etapa de secagem; é um processo de engenharia estrutural. Ela fornece a energia térmica necessária para queimar modelos orgânicos e forçar íons metálicos a se difundirem para sítios de rede específicos, criando uma fase perovskita bem cristalizada e quimicamente ativa.

Eliminando Impurezas e Modelos

A primeira função do forno é atuar como uma câmara de purificação. Antes que a estrutura cristalina final possa se formar, o material deve ser despojado dos componentes orgânicos usados na síntese inicial.

Oxidação de Redes Orgânicas

Durante o tratamento térmico, a rede de polímero orgânico atua como uma estrutura sacrificial. O alto calor facilita a oxidação completa desses polímeros, removendo-os efetivamente da matriz.

Criação de uma Base Inorgânica Pura

Ao queimar esses resíduos orgânicos, o forno deixa para trás apenas os óxidos metálicos essenciais. Isso garante que o catalisador final consista unicamente do material inorgânico desejado, sem interferência carbonácea.

Facilitando Reações de Estado Sólido

Uma vez que as impurezas são removidas, a alta temperatura sustentada impulsiona a transformação física do material. É aqui que a capacidade do forno de resistência de caixa de manter calor estável se torna crítica.

Impulsionando a Difusão Atômica

Em temperaturas como 1050 °C, o material passa por reações de difusão. A energia térmica permite que os átomos se movam dentro do estado sólido, reorganizando-se de uma mistura desordenada para uma estrutura altamente ordenada.

Formação de Fases Perovskitas

O objetivo final dessa difusão é a cristalização de fases de material específicas. O tratamento de longa duração garante a formação de uma fase perovskita bem cristalizada, que é frequentemente necessária para a estabilidade e o desempenho do catalisador.

Otimizando Sítios Ativos

Além de formar a estrutura base, a calcinação é responsável por ativar o catalisador. Isso envolve a colocação precisa de espécies metálicas ativas dentro ou sobre o material.

Dopagem de Rede

O processo efetivamente dopa espécies de níquel (ou outros metais ativos) diretamente na rede cristalina. A alta temperatura força esses íons para posições específicas dentro da estrutura, aumentando a atividade intrínseca do catalisador.

Distribuição Uniforme da Superfície

Além da integração da rede, o tratamento térmico promove a distribuição uniforme de espécies metálicas nas superfícies das partículas. Isso maximiza a área superficial disponível para reações catalíticas, garantindo alta eficiência.

Compreendendo os Compromissos

Embora a calcinação de alta temperatura de longa duração seja essencial para a cristalinidade e a dopagem, ela apresenta desafios específicos que devem ser gerenciados.

Energia vs. Cristalinidade

Alcançar uma fase perovskita bem cristalizada a 1050 °C consome muita energia. Deve-se equilibrar o custo do aquecimento de longa duração contra a exigência de uma estrutura cristalina imaculada.

Risco de Aglomeração

Enquanto altas temperaturas impulsionam a difusão, elas também podem causar a fusão de grãos. É necessário um controle preciso da temperatura para alcançar a fase desejada sem causar aglomeração excessiva, o que reduziria a área superficial ativa.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia da sua síntese, alinhe seus parâmetros de calcinação com os requisitos específicos do seu material.

- Se o seu foco principal é a Integração de Rede: Priorize temperaturas mais altas (por exemplo, 1050 °C) e durações mais longas para garantir energia suficiente para que íons metálicos como o Níquel se difundam na estrutura cristalina.

- Se o seu foco principal é a Pureza de Fase: Garanta que o tempo de permanência seja suficiente para oxidar e remover completamente a rede de polímero orgânico antes do resfriamento.

A síntese bem-sucedida de catalisadores depende de ver o forno não apenas como um aquecedor, mas como uma ferramenta de precisão para construção em nível atômico.

Tabela Resumo:

| Fase do Processo | Objetivo Principal | Resultado Técnico |

|---|---|---|

| Purificação | Remoção Orgânica | Oxida redes de polímeros para deixar óxidos metálicos puros |

| Engenharia Estrutural | Reação de Estado Sólido | Facilita a difusão atômica para formar fases perovskitas estáveis |

| Formação de Sítios Ativos | Dopagem de Rede | Integra íons metálicos (por exemplo, Ni) na estrutura cristalina |

| Otimização de Superfície | Distribuição Uniforme | Maximiza a área superficial ativa para maior eficiência catalítica |

Soluções de Tratamento Térmico de Precisão com a KINTEK

Alcançar a fase perovskita perfeita requer estabilidade térmica inabalável e controle preciso. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas da síntese de catalisadores. Se você precisa impulsionar reações complexas de estado sólido ou garantir dopagem uniforme da rede, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para suas necessidades exclusivas de pesquisa.

Pronto para aumentar a eficiência de síntese do seu laboratório? Entre em contato com a KINTEK Hoje para explorar nossas soluções especializadas de fornos.

Guia Visual

Referências

- Lan Zhang, Saifudin Abubakar. Catalytic decomposition of methane: Ni-promoted perovskite oxide catalysts for turquoise hydrogen and carbon nanomaterials Co-production. DOI: 10.20517/energymater.2024.53

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a importância do tratamento térmico em forno mufla na preparação de Si@Sn@C? Desbloqueie a Estabilidade Estrutural

- Como um forno mufla de caixa de alta precisão garante o desempenho da cerâmica de alumina? Controle Mestre de Sinterização

- Como um forno mufla de laboratório contribui para a transformação da biomassa em precursores de carbono? Guia Especializado

- Qual é o propósito de usar um forno mufla industrial durante a formação de nanopartículas de Au/ZnO/In2O3?

- Quais as diferenças de isolamento entre fornos mufla e estufas de secagem? Principais Insights de Design para o Seu Laboratório

- Qual é a diferença entre um forno tipo caixa e um forno mufla? Entenda os principais princípios de design

- Que tipos de elementos de aquecimento são comumente usados em fornos de caixa? Otimize seus processos de alta temperatura

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores