Em sua essência, a capacidade de aquecimento de um forno de caixa é definida por seus elementos de aquecimento, que são categorizados principalmente como ligas metálicas ou materiais cerâmicos/não metálicos avançados. Os tipos mais comuns incluem fios de resistência metálicos (como FeCrAl e NiCr) para temperaturas mais baixas, e carbeto de silício (SiC) ou disilicieto de molibdênio (MoSi2) para aplicações de alta temperatura.

A seleção de um elemento de aquecimento não é arbitrária; é uma decisão de engenharia crítica ditada quase que inteiramente pela temperatura máxima de operação exigida do forno e pelo ambiente químico (atmosfera) dentro da câmara.

Elementos de Aquecimento Metálicos: Os Cavalos de Batalha

Os elementos metálicos são comuns em fornos de uso geral, particularmente aqueles que operam a ou abaixo de 1200°C. Eles funcionam resistindo ao fluxo de eletricidade, o que gera calor.

Fio de Resistência (FeCrAl, NiCr)

As ligas de ferro-cromo-alumínio (FeCrAl) e níquel-cromo (NiCr) são os elementos de aquecimento mais prevalentes em fornos de laboratório e industriais que operam até 1200°C.

Esses fios são tipicamente enrolados em bobinas e montados em ranhuras dentro do isolamento do forno ou são enrolados em tubos cerâmicos. Este design embutido maximiza a uniformidade térmica e protege os elementos.

Molibdênio (Fio, Hastes)

O molibdênio é um metal refratário capaz de atingir temperaturas muito altas, bem acima do que os fios de resistência padrão podem suportar.

No entanto, o molibdênio oxida prontamente na presença de ar em altas temperaturas. Portanto, ele só pode ser usado em fornos que operam com vácuo ou uma atmosfera inerte/redutora.

Elementos Cerâmicos e Não Metálicos: Especialistas de Alto Desempenho

Quando as temperaturas precisam exceder 1200°C, os engenheiros recorrem a materiais cerâmicos ou não metálicos avançados que oferecem estabilidade e longevidade superiores em calor extremo.

Carbeto de Silício (SiC)

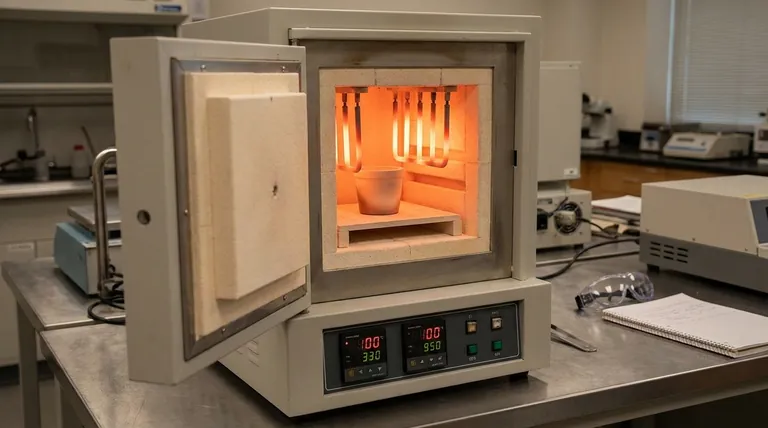

Os elementos de Carbeto de Silício são robustos, confiáveis e capazes de operar a temperaturas de até 1600°C (2912°F) no ar. Eles são frequentemente formados em hastes ou em forma de U.

Os elementos de SiC são conhecidos por sua alta resistência e resistência ao choque térmico, tornando-os uma escolha durável para muitos processos de alta temperatura.

Disilicieto de Molibdênio (MoSi2)

Para as temperaturas mais altas no ar, o disilicieto de molibdênio é a escolha principal, capaz de operação sustentada a 1700°C e até atingindo picos de mais de 1800°C (3272°F).

Esses elementos são quase sempre suspensos do teto do forno e pendem livremente na câmara. Esta configuração permite fácil substituição e evita a interação com o isolamento do forno em temperaturas extremas.

Grafite

Os elementos de grafite podem atingir as temperaturas mais altas de todos, excedendo 2000°C e até se aproximando de 3000°C. Eles são essenciais para aplicações especializadas como grafitização ou certos processos de brasagem a vácuo.

Assim como o molibdênio, o grafite deve ser usado em vácuo ou atmosfera inerte para evitar que oxide rapidamente e queime.

Compreendendo os Compromissos: Temperatura, Atmosfera e Custo

A escolha de um elemento envolve o equilíbrio entre os requisitos de desempenho e as limitações de material e custo.

Temperatura Máxima de Operação

Este é o fator mais importante. Um elemento operado acima de sua temperatura máxima recomendada falhará rapidamente.

- < 1200°C: Fio FeCrAl / NiCr é padrão e econômico.

- 1200°C - 1600°C: Carbeto de Silício (SiC) é a escolha típica.

- > 1600°C no Ar: Disilicieto de Molibdênio (MoSi2) é necessário.

- > 1600°C no Vácuo/Inerte: Molibdênio ou Grafite são necessários.

Atmosfera do Forno

O ambiente químico dentro do forno é a segunda restrição crítica. Usar o elemento errado em uma atmosfera oxidante (ar) é um erro comum e caro.

Elementos como molibdênio e grafite serão destruídos pelo oxigênio em altas temperaturas. Em contraste, SiC e MoSi2 formam uma camada vítrea protetora (dióxido de silício) que lhes permite funcionar no ar.

Vida Útil e Custo

Elementos de alto desempenho como MoSi2 têm um custo inicial mais alto, mas oferecem capacidade de temperatura incomparável. A vida útil de qualquer elemento é afetada pela intensidade de uso, a velocidade dos ciclos de aquecimento/resfriamento e a contaminação química do processo.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve estar alinhada com seus objetivos de processamento específicos.

- Se o seu foco principal é o tratamento térmico de uso geral ou trabalho de laboratório abaixo de 1200°C: Um forno com elementos de fio de resistência FeCrAl ou NiCr oferece o melhor equilíbrio de custo e desempenho.

- Se o seu foco principal é a sinterização de alta temperatura ou processamento no ar (até 1700°C): Você deve usar um forno equipado com elementos de Carbeto de Silício (SiC) ou Disilicieto de Molibdênio (MoSi2).

- Se o seu foco principal é o processamento de vácuo ou atmosfera inerte de temperatura muito alta: Sua aplicação exige um forno com elementos de Molibdênio ou Grafite.

Combinar as propriedades do elemento de aquecimento com sua temperatura operacional e atmosfera é a chave para um processo térmico bem-sucedido e confiável.

Tabela Resumo:

| Tipo de Elemento de Aquecimento | Temperatura Máx. (°C) | Compatibilidade com a Atmosfera | Aplicações Comuns |

|---|---|---|---|

| Fio FeCrAl / NiCr | Até 1200 | Ar, Oxidante | Tratamento térmico de uso geral, trabalho de laboratório |

| Carbeto de Silício (SiC) | Até 1600 | Ar, Oxidante | Sinterização de alta temperatura, processos robustos |

| Disilicieto de Molibdênio (MoSi2) | Até 1800+ | Ar, Oxidante | Processos de ar de alta temperatura, calor elevado sustentado |

| Molibdênio | Acima de 1600 | Vácuo, Inerte/Redutor | Processamento de vácuo de alta temperatura, usos especializados |

| Grafite | Acima de 2000 | Vácuo, Inerte/Redutor | Grafitização, aplicações de temperatura extremamente alta |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, melhorando a eficiência e o desempenho. Não se contente com menos —entre em contato conosco hoje para discutir como podemos adaptar a solução de aquecimento perfeita para suas necessidades!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido