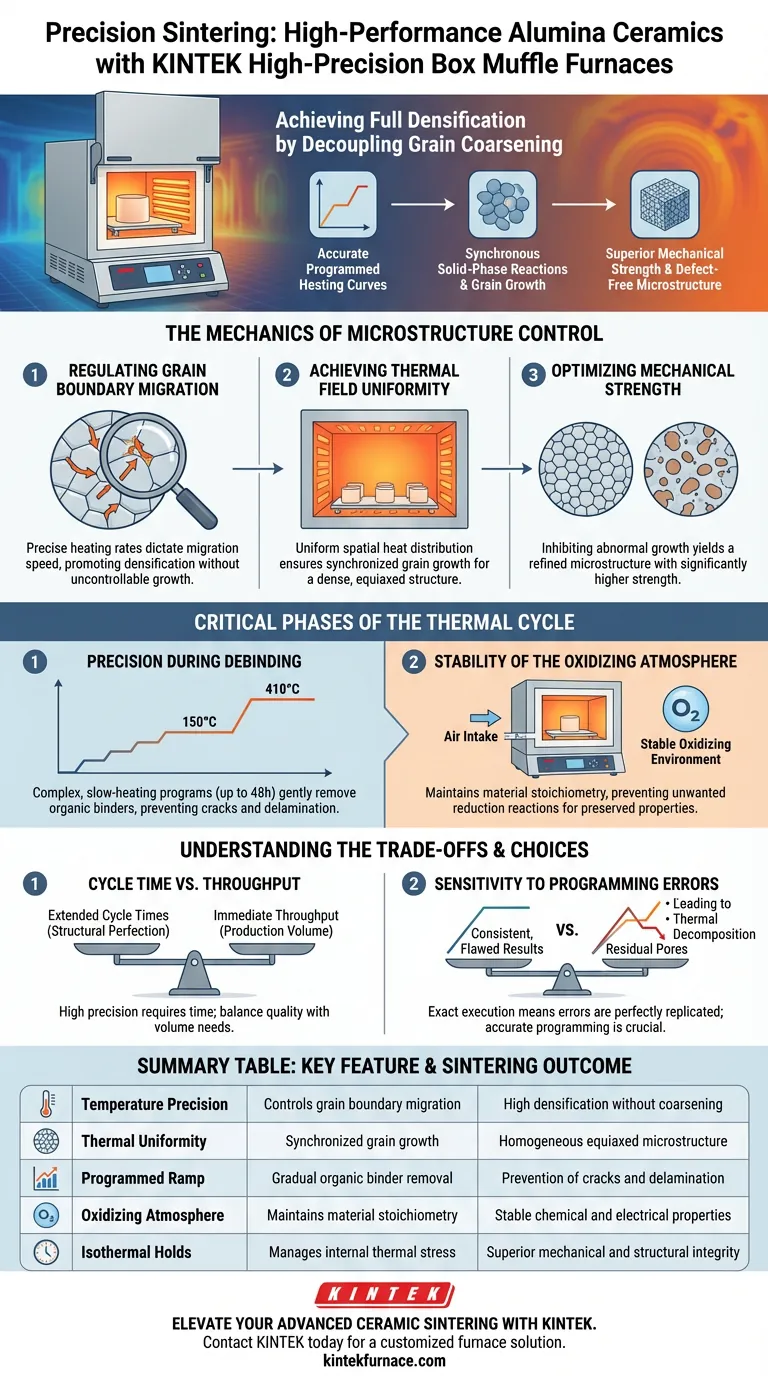

Um forno mufla de caixa de alta precisão garante o desempenho final das cerâmicas de alumina controlando rigorosamente o ambiente térmico para gerenciar o desenvolvimento da estrutura de grãos. Através de precisão superior no controle de temperatura e uniformidade do campo térmico, esses fornos regulam as taxas de migração dos contornos de grão, garantindo que o material atinja a densificação completa enquanto inibe o crescimento anormal de grãos.

O valor central da alta precisão reside em sua capacidade de desacoplar a densificação do envelhecimento dos grãos. Ao executar curvas de aquecimento programadas precisas, o forno garante que as reações em fase sólida e o crescimento de grãos ocorram de forma síncrona em toda a peça de trabalho, resultando em resistência mecânica superior e uma microestrutura livre de defeitos.

A Mecânica do Controle da Microestrutura

Regulando a Migração dos Contornos de Grão

O principal mecanismo para garantir o desempenho é o controle preciso das taxas de aquecimento. Curvas de aquecimento programadas precisas permitem que os operadores ditem a velocidade da migração dos contornos de grão.

Ao controlar essa taxa, o forno promove a eliminação de poros (densificação) sem permitir que os grãos cresçam descontroladamente. Esse equilíbrio é crítico para alcançar alta resistência mecânica na cerâmica finalizada.

Alcançando a Uniformidade do Campo Térmico

Além do simples controle de temperatura, a distribuição espacial do calor — o campo térmico — deve ser uniforme. Um forno de alta precisão garante que cada parte do corpo verde cerâmico experimente exatamente as mesmas condições térmicas simultaneamente.

Essa uniformidade garante o crescimento sincronizado de grãos em todo o material. À medida que a cerâmica atinge as temperaturas de transição de fase, a estrutura evolui uniformemente, resultando em uma estrutura de grãos densa e equiaxial, em vez de distorcida ou irregular.

Otimizando a Resistência Mecânica

O objetivo final desse controle é refinar a microestrutura. Quando o crescimento anormal de grãos é inibido, a cerâmica resultante possui uma estrutura de grãos fina e uniforme.

Isso se correlaciona diretamente com as propriedades finais do material. Uma microestrutura livre de grãos grandes e anormais e porosidade residual exibe significativamente maior resistência mecânica e integridade estrutural.

Fases Críticas do Ciclo Térmico

Precisão Durante a Desaglomeração

Antes da sinterização final, o forno desempenha um papel vital na remoção de aglutinantes orgânicos. Fornos de alta precisão podem executar programas complexos de desaglomeração, às vezes durando até 48 horas, com patamares isotérmicos específicos (por exemplo, a 150°C e 410°C).

Esse aquecimento lento e uniforme permite a decomposição e descarga suaves de orgânicos. A regulação precisa minimiza o estresse interno causado por gradientes de temperatura, prevenindo efetivamente rachaduras ou delaminação, especialmente em estruturas de paredes espessas ou de grande escala.

Estabilidade da Atmosfera Oxidante

Para cerâmicas de óxido como a alumina, o ambiente do forno é tão crítico quanto a temperatura. Um forno mufla de caixa normalmente utiliza uma atmosfera de ar para fornecer um ambiente oxidante estável.

Essa atmosfera mantém a estequiometria do material e previne reações de redução indesejadas. Ao preservar o equilíbrio químico da alumina durante a sinterização, o forno garante que o material retenha suas propriedades físicas e elétricas pretendidas.

Entendendo os Compromissos

Tempo de Ciclo vs. Vazão

Alcançar alta precisão geralmente requer tempos de ciclo estendidos. Como observado com programas de desaglomeração, o processo pode levar dias para garantir que os aglutinantes orgânicos sejam removidos sem danificar a estrutura.

Embora isso garanta a qualidade, limita a vazão imediata. Os operadores devem equilibrar a necessidade de perfeição estrutural contra os requisitos de volume de produção, aceitando que cerâmicas de alto desempenho não podem ser apressadas.

Sensibilidade a Erros de Programação

As capacidades de um forno de alta precisão são tão boas quanto a curva de aquecimento programada. Como o forno segue os comandos com exatidão, uma taxa de rampa ou tempo de patamar incorretamente calculados serão executados perfeitamente, levando a resultados consistentes, mas falhos.

Por exemplo, temperaturas definidas muito baixas resultarão em poros residuais e má densificação. Inversamente, temperaturas excessivas podem causar decomposição térmica ou aglomeração, degradando o desempenho do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno mufla de caixa de alta precisão, alinhe seu perfil térmico com os requisitos específicos do seu material:

- Se o seu foco principal é a resistência mecânica: Priorize uma curva de aquecimento que otimize as taxas de migração dos contornos de grão para alcançar a densificação completa sem crescimento anormal de grãos.

- Se o seu foco principal é a integridade estrutural de formas complexas: Utilize ciclos de desaglomeração estendidos com patamares isotérmicos precisos para prevenir estresses internos e rachaduras durante a remoção do aglutinante.

- Se o seu foco principal é a consistência microestrutural: Garanta que sua configuração de carregamento permita a máxima uniformidade do campo térmico para promover o crescimento sincronizado de grãos em todas as partes.

A precisão na sinterização não se trata apenas de atingir uma temperatura alvo; trata-se de controlar todo o histórico da exposição térmica do material para projetar propriedades físicas específicas.

Tabela Resumo:

| Característica Chave | Impacto nas Cerâmicas de Alumina | Resultado da Sinterização |

|---|---|---|

| Precisão de Temperatura | Controla a migração dos contornos de grão | Alta densificação sem envelhecimento |

| Uniformidade Térmica | Crescimento sincronizado de grãos | Microestrutura equiaxial homogênea |

| Rampa Programada | Remoção gradual de aglutinante orgânico | Prevenção de rachaduras e delaminação |

| Atmosfera Oxidante | Mantém a estequiometria do material | Propriedades químicas e elétricas estáveis |

| Patamares Isotérmicos | Gerencia o estresse térmico interno | Resistência mecânica e integridade estrutural superiores |

Eleve Sua Sinterização de Cerâmica Avançada com a KINTEK

A precisão é a diferença entre uma peça defeituosa e um material de alto desempenho. A KINTEK fornece sistemas Muffle, Tube, Rotary, Vacuum e CVD líderes do setor, projetados para oferecer o controle térmico exato necessário para aplicações sensíveis de cerâmica de alumina.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus desafios únicos de ciência de materiais.

Pronto para otimizar sua estrutura de grãos e resistência mecânica?

Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada

Guia Visual

Referências

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como os fornos de cadinho facilitam a rápida troca de ligas? Alcance Flexibilidade de Produção Incomparável

- Que medidas de segurança elétrica são essenciais para a operação de fornos mufla? Garanta a proteção do operador e da instalação

- Que verificações de segurança elétrica devem ser realizadas antes de operar um forno de bancada? Garanta uma Operação Segura e Previna Perigos

- Quais são os avanços tecnológicos mais recentes em fornos mufla? Descubra Inovações em Precisão, Eficiência e Controle

- Quais condições experimentais um forno mufla industrial de alta temperatura fornece para testes de estresse térmico?

- Quais características de desempenho chave são necessárias para fornos mufla de laboratório para ligas Ti-xNb? Diretrizes de Especialistas

- Quais são os principais fatores a considerar ao comprar um forno mufla? Selecione o forno certo para o seu laboratório

- O que é um forno mufla e onde é comumente usado? Essencial para Aquecimento em Alta Temperatura e Livre de Contaminação