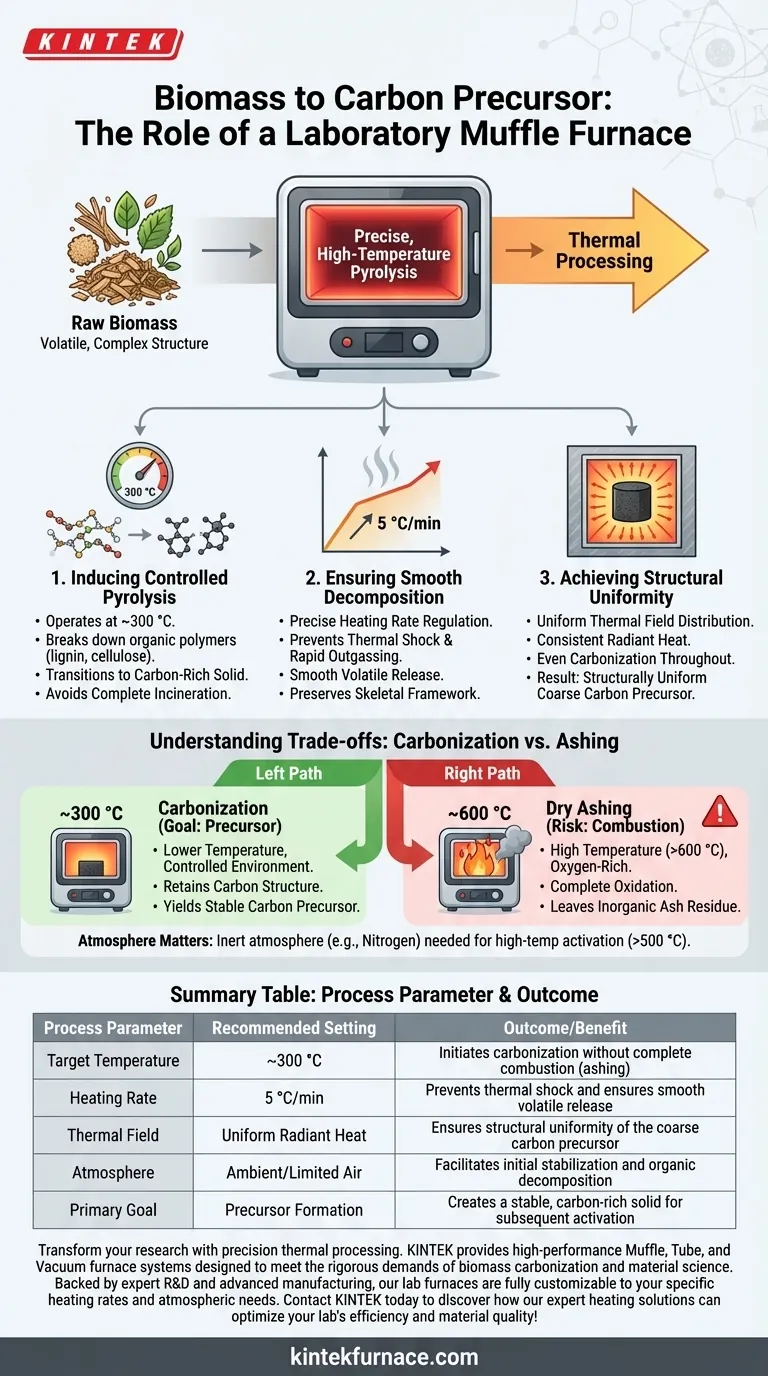

Um forno mufla de laboratório atua como a unidade fundamental de processamento térmico para converter biomassa bruta em precursores de carbono estáveis. Ele fornece um ambiente de pirólise preciso e de alta temperatura—tipicamente em torno de 300 °C—que induz a reação inicial de carbonização. Ao manter uma taxa de aquecimento constante e um campo térmico uniforme, o forno garante que os componentes orgânicos se decomponham suavemente em vez de queimarem de forma desigual.

Ponto Principal O forno mufla não é apenas um aquecedor; é uma ferramenta de estabilização. Sua capacidade de fornecer uma taxa de aquecimento consistente (por exemplo, 5 °C/min) e distribuição de calor uniforme permite a remoção controlada de voláteis, resultando em um precursor de carbono "grosso" estruturalmente uniforme, essencial para as etapas de ativação subsequentes.

O Mecanismo de Transformação

A conversão de biomassa em um precursor de carbono é um equilíbrio delicado entre decomposição térmica e preservação estrutural. O forno mufla consegue isso através de mecanismos de controle específicos.

Induzindo Pirólise Controlada

Para criar um precursor de carbono, a biomassa deve passar por pirólise—decomposição térmica em um ambiente controlado. O forno mufla opera tipicamente a 300 °C para esta aplicação específica.

Nesta temperatura, o forno facilita a quebra de polímeros orgânicos complexos (como lignina e celulose) sem incinerar completamente o material. Esta etapa é crucial para a transição do material de matéria biológica bruta para um sólido rico em carbono.

Garantindo Decomposição Suave

A taxa na qual a temperatura aumenta é tão crítica quanto a temperatura final. O forno mufla oferece regulação precisa das taxas de aquecimento, comumente definidas em 5 °C/min.

Este aumento gradual evita choque térmico e desgaseificação rápida, que poderiam rachar ou estilhaçar a estrutura do material. Ao controlar a taxa, o forno garante que a liberação de componentes voláteis seja "suave", preservando a estrutura esquelética da biomassa.

Alcançando Uniformidade Estrutural

Uma vantagem chave do forno mufla é sua distribuição uniforme do campo térmico.

Ao contrário dos métodos de aquecimento direto que podem criar pontos quentes, o forno mufla envolve a amostra com calor radiante consistente. Isso garante que a biomassa carbonize uniformemente em todo o seu volume, resultando em um precursor de carbono grosso estruturalmente uniforme em vez de uma mistura de biomassa não queimada e cinzas.

Compreendendo os Compromissos

Embora o forno mufla seja ideal para criar o precursor de carbono inicial, é essencial entender os limites de sua operação para evitar falhas no processo.

O Risco de Sobre-Oxidação (Calcinação)

Deve-se ter cuidado para não confundir carbonização com calcinação a seco. Se a temperatura do forno mufla for elevada demais (por exemplo, 600 °C) em um ambiente rico em oxigênio, o processo muda de carbonização para combustão completa.

Conforme observado em processos comparativos, altas temperaturas no ar oxidarão completamente a matéria orgânica, deixando apenas resíduo mineral inorgânico (cinzas). Para obter um precursor de carbono, a temperatura deve ser mantida na faixa inferior (cerca de 300 °C) para reter a estrutura de carbono.

Limitações de Atmosfera

Forno mufla padrão são excelentes para as etapas iniciais de estabilização e carbonização grossa. No entanto, para ativação em alta temperatura (por exemplo, >500 °C) onde a prevenção da oxidação é primordial, um sistema com uma atmosfera inerte estritamente controlada (como um forno tubular horizontal usando nitrogênio) é frequentemente necessário para evitar que o precursor queime.

Fazendo a Escolha Certa para Seu Objetivo

Como você utiliza o forno mufla depende inteiramente do estado final desejado de seu material de biomassa.

- Se seu foco principal é criar um Precursor de Carbono: Opere o forno a aproximadamente 300 °C com um aquecimento lento (5 °C/min) para maximizar o rendimento de carbono e a uniformidade estrutural.

- Se seu foco principal é Análise Mineral: Eleve a temperatura para 600 °C para induzir oxidação completa (calcinação), removendo todo o carbono para isolar o conteúdo inorgânico.

- Se seu foco principal é Ativação em Alta Temperatura: Use o forno mufla apenas para a estabilização inicial (etapa precursora), em seguida, transfira o material para uma unidade de atmosfera controlada para tratamento em alta temperatura.

Ao alavancar o forno mufla por sua estabilidade térmica e precisão, você transforma biomassa volátil em uma base confiável e uniforme para materiais de carbono avançados.

Tabela Resumo:

| Parâmetro do Processo | Configuração Recomendada | Resultado/Benefício |

|---|---|---|

| Temperatura Alvo | ~300 °C | Inicia a carbonização sem combustão completa (calcinação) |

| Taxa de Aquecimento | 5 °C/min | Previne choque térmico e garante liberação suave de voláteis |

| Campo Térmico | Calor Radiante Uniforme | Garante uniformidade estrutural do precursor de carbono grosso |

| Atmosfera | Ambiente/Ar Limitado | Facilita a estabilização inicial e a decomposição orgânica |

| Objetivo Principal | Formação de Precursor | Cria um sólido estável e rico em carbono para ativação subsequente |

Transforme sua pesquisa com processamento térmico de precisão. A KINTEK fornece sistemas de fornos Mufla, Tubulares e a Vácuo de alto desempenho projetados para atender às rigorosas demandas de carbonização de biomassa e ciência de materiais. Apoiados por P&D especializado e fabricação avançada, nossos fornos de laboratório são totalmente personalizáveis para suas taxas de aquecimento e necessidades atmosféricas específicas. Entre em contato com a KINTEK hoje mesmo para descobrir como nossas soluções de aquecimento especializadas podem otimizar a eficiência e a qualidade do material do seu laboratório!

Guia Visual

Referências

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os fornos mufla são aplicados na indústria do vidro? Desbloqueie a Precisão no Processamento do Vidro

- Por que os fornos cadinho são considerados ecologicamente corretos? A verdade sobre as emissões no local

- Quais são os diferentes tipos de fornos mufla? Escolha o Forno Certo para as Necessidades do Seu Laboratório

- Como o controle de temperatura do forno mufla afeta a cinza de bagaço de alta atividade? Domine sua precisão de calcinação

- Por que um forno mufla de alta temperatura é necessário para a calcinação secundária de SC-NMNO? Chave para Cristais Únicos

- Qual é o papel dos fornos de resistência tipo caixa nos processos de semicondutores? Essenciais para Oxidação Térmica e Recozimento

- Quais são as principais funções dos fornos mufla? Obtenha Aquecimento Limpo e Uniforme para Seus Materiais

- Como um forno mufla atinge altas temperaturas com uniformidade e precisão? Descubra os Segredos de Design para um Tratamento Térmico Preciso