Na indústria do vidro, os fornos mufla são ferramentas essenciais para transformação e controle de qualidade. Eles são usados para fundir vidro para reciclagem, aquecê-lo para moldagem e conformação, fortalecer o produto final através de tratamento térmico preciso e analisar as propriedades químicas das matérias-primas. Os fornos mufla elétricos são particularmente valorizados por sua capacidade de atingir de forma confiável as altas temperaturas necessárias para esses processos.

A principal vantagem de um forno mufla na indústria do vidro é sua capacidade de fornecer um ambiente de alta temperatura limpo e com controle preciso. Isso isola o vidro dos subprodutos do combustível e da chama direta, o que é fundamental para alcançar as propriedades estruturais, clareza e resistência desejadas.

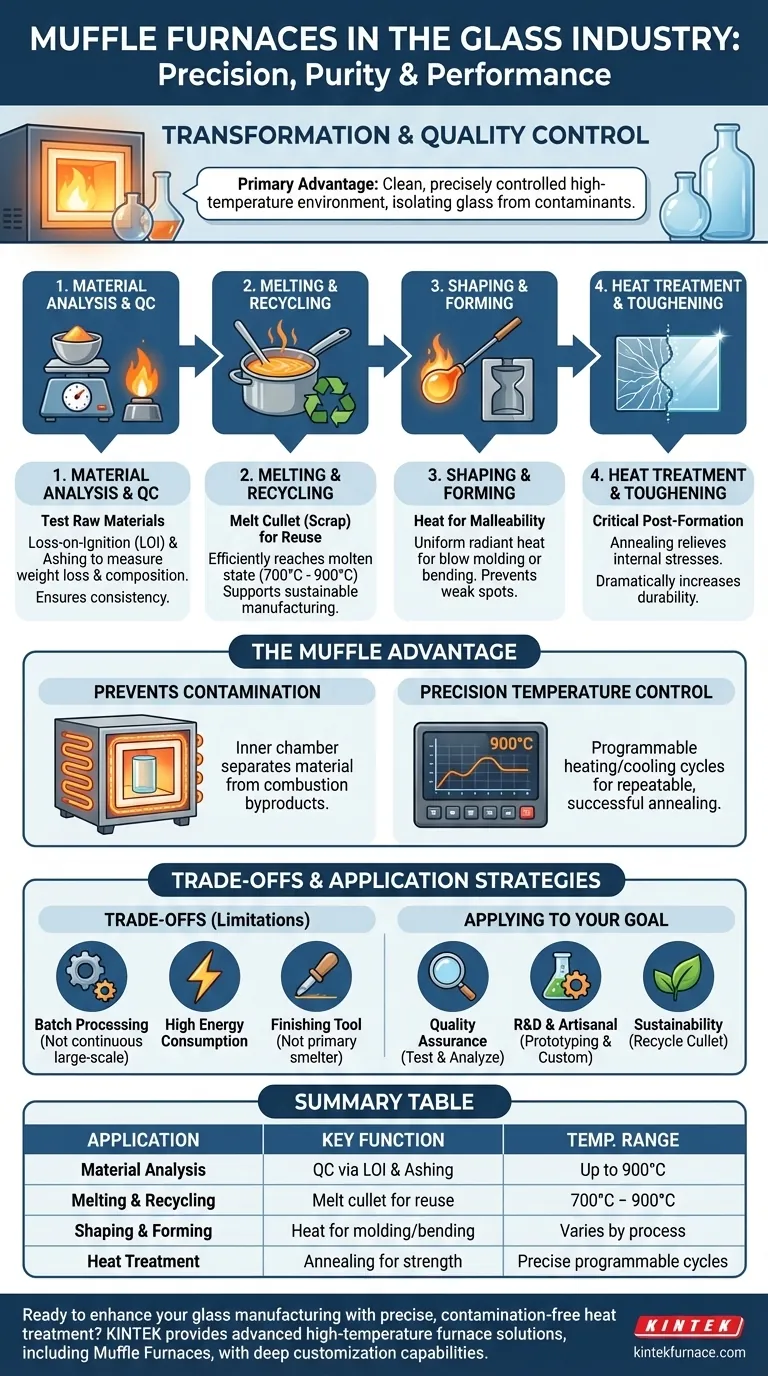

As Funções Principais na Produção de Vidro

Um forno mufla geralmente não é usado para a fusão inicial em grande escala de areia e outras matérias-primas na produção em massa. Em vez disso, ele serve a vários papéis críticos e especializados ao longo do ciclo de fabricação.

Análise de Material e Controle de Qualidade

Antes do início da produção, um forno mufla é usado para testar as matérias-primas. Processos como perda por ignição (LOI) e calcinação envolvem aquecer uma amostra para medir a perda de peso, revelando sua composição e a presença de componentes voláteis. Esses dados são cruciais para prever como o vidro se comportará quando fundido e para garantir a qualidade consistente.

Fusão e Reciclagem

O forno é ideal para derreter cacos de vidro (vidro sucata ou resíduo) como parte de um processo de reciclagem. Ele pode eficientemente levar o vidro ao seu estado fundido, geralmente na faixa de 700°C a 900°C, para que possa ser reformado em novos produtos. Isso o torna uma ferramenta fundamental para práticas de fabricação sustentáveis.

Moldagem e Conformação

Para moldar o vidro, ele precisa ser aquecido até se tornar maleável. Um forno mufla fornece o calor radiante uniforme necessário para processos como moldagem por sopro ou dobragem do vidro em formas específicas. A temperatura consistente em toda a câmara garante que toda a peça de vidro seja trabalhável, prevenindo pontos fracos.

Tratamento Térmico e Têmpera

Talvez a aplicação mais crítica seja o tratamento térmico pós-formação. Processos como a recozimento (annealing) envolvem aquecer o produto de vidro final a uma temperatura específica e depois resfriá-lo lentamente em um cronograma controlado. Isso alivia as tensões internas criadas durante a conformação, aumentando drasticamente a durabilidade do vidro e evitando que ele rache.

Por Que um Forno Mufla é a Ferramenta Certa

O design exclusivo de um forno mufla o torna excepcionalmente adequado para o trabalho delicado da fabricação de vidro, distinguindo-o de outros equipamentos de alta temperatura.

A Vantagem do 'Mufla': Prevenção de Contaminação

O nome "forno mufla" vem da mufla, uma câmara interna que separa o material a ser aquecido dos elementos de aquecimento ou da chama. Isso é inegociável para a produção de vidro, onde a exposição direta a subprodutos de combustão poderia introduzir impurezas que afetam a cor, a clareza e a integridade estrutural do material.

Controle Preciso de Temperatura

Fornos mufla elétricos modernos oferecem estabilidade de temperatura excepcional e ciclos de aquecimento programáveis. Os vidreiros podem definir taxas de aquecimento precisas, tempos de permanência e rampas de resfriamento. Esse nível de controle é essencial para um recozimento repetível e bem-sucedido, onde um desvio de apenas alguns graus pode arruinar o produto.

Versatilidade em Todo o Fluxo de Trabalho

O mesmo tipo de forno pode ser usado para várias tarefas. Um laboratório pode usar um forno mufla para P&D e análise de materiais, enquanto uma instalação de produção em pequena escala pode usar uma versão maior para recozimento ou conformação personalizada. Essa versatilidade o torna um ativo valioso para uma ampla gama de escalas operacionais.

Compreendendo os Compromissos

Embora altamente eficazes, os fornos mufla não são uma solução universal. Entender suas limitações é fundamental para usá-los corretamente.

Escala e Vazão

Fornos mufla são mais adequados para processamento em lote, não para produção contínua em larga escala. Para fundir toneladas de areia bruta para a fabricação de vidro float, as indústrias usam fornos de tanque maciços e alimentados continuamente. Fornos mufla são para tarefas especializadas de menor volume.

Consumo de Energia

Atingir e manter temperaturas de 900°C requer uma quantidade significativa de energia elétrica. Para qualquer operação, esse consumo de energia é um fator de custo primário que deve ser gerenciado.

Uma Ferramenta de Acabamento, Não de Fusão Primária

É útil pensar em um forno mufla como uma ferramenta de acabamento ou processamento especializado, em vez de um fundidor primário. Sua força reside na precisão que ele traz ao tratamento térmico, reciclagem e teste de qualidade, e não no volume de produção bruta.

Aplicando Isso ao Seu Objetivo

Aplicar um forno mufla de forma eficaz depende de corresponder às suas capacidades ao seu objetivo específico no ciclo de vida do vidro.

- Se o seu foco principal for garantia de qualidade: Use o forno para testes de perda por ignição em matérias-primas e para analisar as propriedades estruturais de amostras acabadas.

- Se o seu foco principal for desenvolvimento de produto ou trabalho artesanal: Aproveite seu controle preciso de temperatura para prototipagem de novas formas, criação de peças personalizadas e execução de ciclos de recozimento complexos.

- Se o seu foco principal for sustentabilidade e reciclagem: Empregue o forno para derreter eficientemente cacos de vidro em uma forma pura e utilizável para novos produtos.

Em última análise, o forno mufla capacita os vidreiros com o controle ambiental preciso necessário para testar, moldar e aperfeiçoar seus materiais.

Tabela Resumo:

| Aplicação | Função Principal | Faixa de Temperatura |

|---|---|---|

| Análise de Material | Controle de qualidade via LOI e calcinação | Até 900°C |

| Fusão e Reciclagem | Derreter cacos de vidro para reutilização sustentável | 700°C a 900°C |

| Moldagem e Conformação | Aquecimento para moldagem por sopro e dobragem | Varia conforme o processo |

| Tratamento Térmico | Recozimento para aliviar tensões e temperar o vidro | Ciclos programáveis precisos |

Pronto para aprimorar sua fabricação de vidro com tratamento térmico preciso e livre de contaminação? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos mufla personalizados podem melhorar sua qualidade, eficiência e sustentabilidade do vidro!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica