Na indústria farmacêutica, um forno mufla serve como uma ferramenta crítica para a análise de materiais em alta temperatura. Suas funções primárias são determinar o conteúdo não combustível ou inorgânico de uma amostra através de um processo chamado incineração (ou calcinação), pré-tratar amostras para análises posteriores e conduzir testes específicos de controle de qualidade em matérias-primas e produtos farmacêuticos finais.

O valor central de um forno mufla em produtos farmacêuticos é sua capacidade de fornecer um ambiente de alta temperatura precisamente controlado e livre de contaminação. Isso permite a determinação precisa do conteúdo inorgânico, uma etapa fundamental para garantir a pureza, segurança e consistência das substâncias farmacêuticas.

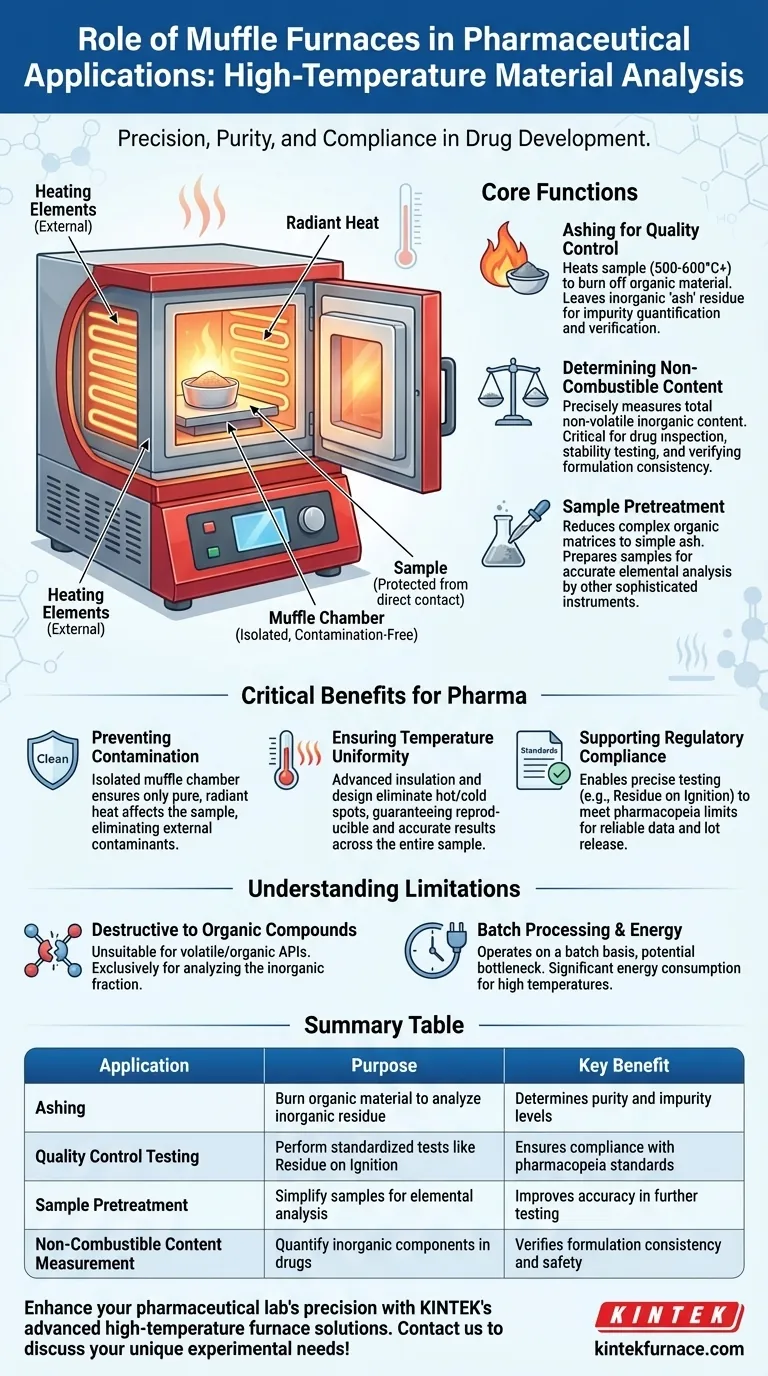

A Função Essencial: Análise de Amostras em Alta Temperatura

Um forno mufla é essencialmente um forno de alta temperatura, mas com uma distinção fundamental. O termo "mufla" refere-se ao fato de que a amostra é isolada dos elementos de aquecimento e de quaisquer subprodutos da combustão, garantindo que o próprio processo de aquecimento não introduza contaminantes.

Incineração para Controle de Qualidade

A aplicação mais comum em produtos farmacêuticos é a incineração (ashing). Este processo envolve aquecer uma amostra a uma alta temperatura (frequentemente 500-600°C ou mais) para queimar completamente todas as substâncias orgânicas e voláteis.

O que resta é a cinza, que consiste nos componentes inorgânicos e não combustíveis. A análise desse resíduo é a pedra angular do controle de qualidade, ajudando a quantificar impurezas inorgânicas ou a verificar a concentração de um ingrediente ativo inorgânico.

Determinação do Conteúdo Não Combustível

Além das impurezas, o forno é usado para medir precisamente o conteúdo não volátil total de uma substância. Este é um parâmetro crítico em inspeções de medicamentos e testes de estabilidade.

Este processo ajuda a confirmar que uma formulação de medicamento contém a quantidade correta de seus componentes inorgânicos pretendidos e não foi contaminada ou degradada.

Pré-tratamento de Amostras para Análise Posterior

Às vezes, uma amostra complexa deve ser simplificada antes de poder ser analisada por outros instrumentos sofisticados, como aqueles usados para análise elementar.

O forno mufla atua como uma ferramenta de pré-tratamento, reduzindo uma matriz orgânica complexa a uma cinza inorgânica simples. Esta amostra preparada é então mais fácil de dissolver e analisar, levando a medições mais precisas de elementos específicos.

Por Que um Forno Mufla é Crítico para a Indústria Farmacêutica

O ambiente farmacêutico exige precisão, pureza e reprodutibilidade. O design de um forno mufla moderno apoia diretamente esses requisitos.

Prevenção de Contaminação

A câmara "mufla" isolada é de suma importância. Ao separar a amostra de quaisquer chamas ou elementos de aquecimento elétrico, garante que a única coisa que afeta a amostra é o calor puro e radiante. Isso previne a contaminação que poderia comprometer a integridade de um teste sensível.

Garantindo a Uniformidade da Temperatura

Fornos modernos utilizam isolamento avançado e elementos de aquecimento estrategicamente posicionados para garantir a distribuição uniforme do calor. Isso elimina pontos quentes ou frios dentro da câmara, garantindo que toda a amostra seja tratada exatamente na mesma temperatura. Essa uniformidade é crucial para obter resultados reproduzíveis e precisos.

Apoio à Conformidade Regulatória

Muitas farmacopeias e órgãos reguladores delineiam testes específicos e padronizados para substâncias medicamentosas, incluindo limites para "Resíduo na Ignição" ou "Cinzas Sulfatadas".

Um forno mufla fornece o ambiente controlado necessário para realizar esses testes exatamente como especificado, gerando os dados confiáveis exigidos para submissões regulatórias e liberação de lotes.

Compreendendo as Vantagens e Limitações

Embora essencial, um forno mufla é uma ferramenta específica com limitações claras que devem ser compreendidas.

Destrutivo para Compostos Orgânicos

A função principal do forno é eliminar material orgânico. Portanto, é completamente inadequado para analisar quaisquer compostos voláteis ou orgânicos, incluindo a maioria dos ingredientes farmacêuticos ativos (IFAs). É uma ferramenta exclusiva para analisar a fração inorgânica de uma amostra.

O Processamento em Lotes Cria Gargalos

Fornos mufla operam em lotes. Uma amostra é carregada, aquecida por um período definido, resfriada e depois removida. Este processo não pode ser executado continuamente e pode se tornar um gargalo em laboratórios de controle de qualidade de alto rendimento.

Consumo Significativo de Energia

Atingir e manter temperaturas de 600°C ou mais requer uma quantidade substancial de energia elétrica. Este é um custo operacional prático que os laboratórios devem considerar em seu orçamento e planejamento de fluxo de trabalho.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação de um forno mufla deve estar diretamente ligada ao seu objetivo analítico.

- Se seu foco principal é o controle de qualidade: Use o forno para realizar testes de "Resíduo na Ignição" para quantificar impurezas inorgânicas em matérias-primas ou produtos finais, garantindo que atendam às especificações regulatórias.

- Se seu foco principal é o desenvolvimento de formulações: Use o forno para determinar com precisão a concentração de excipientes inorgânicos ou ingredientes ativos dentro de sua formulação.

- Se seu foco principal é a análise: Use o forno como uma etapa de preparação de amostras para reduzir uma matriz de medicamento complexa a cinzas simples antes de realizar análises elementares com outros instrumentos.

Em última análise, o forno mufla capacita os cientistas farmacêuticos a verificar a composição fundamental de uma substância, garantindo a segurança e eficácia dos medicamentos.

Tabela Resumo:

| Aplicação | Propósito | Principal Benefício |

|---|---|---|

| Incineração (Ashing) | Queimar material orgânico para analisar resíduo inorgânico | Determina os níveis de pureza e impurezas |

| Teste de Controle de Qualidade | Realizar testes padronizados como Resíduo na Ignição | Assegura conformidade com as normas da farmacopeia |

| Pré-tratamento de Amostras | Simplificar amostras para análise elementar | Melhora a precisão em testes posteriores |

| Medição de Conteúdo Não Combustível | Quantificar componentes inorgânicos em medicamentos | Verifica a consistência e segurança da formulação |

Aprimore a precisão e a conformidade do seu laboratório farmacêutico com as soluções avançadas de forno de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha diversificada de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — com forte personalização para atender às suas necessidades experimentais únicas. Garanta análises livres de contaminação e resultados confiáveis — entre em contato conosco hoje para discutir como nossas soluções podem apoiar seus objetivos de controle de qualidade e regulatórios!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água